Dawno nie aktualizowałem postępu prac o drezynie, bo Piotr robił to wszystko u siebie, sam, i nie dzielił się fotkami :) Dopiero dziś usiedliśmy razem, wybraliśmy fotki i opowiedział mi co i jak, żebym mógł to opisać. Ale po kolei.

Nadeszła pora na mycie silników. Przy okazji można było sprawdzić która połówka silnika jest która. Niby każda do siebie pasuje, ale są drobne różnice wynikające zapewne ze zmian w trakcie produkcji. Na razie wymyte silniki czekają na postęp dalszych prac, leżą sobie spokojnie na półce :)

Okazało się na przykład, że jedna z osłon ma od środka wzmocnienie, a na brzegu dziurkę, ale nie za bardzo wiemy pod co.

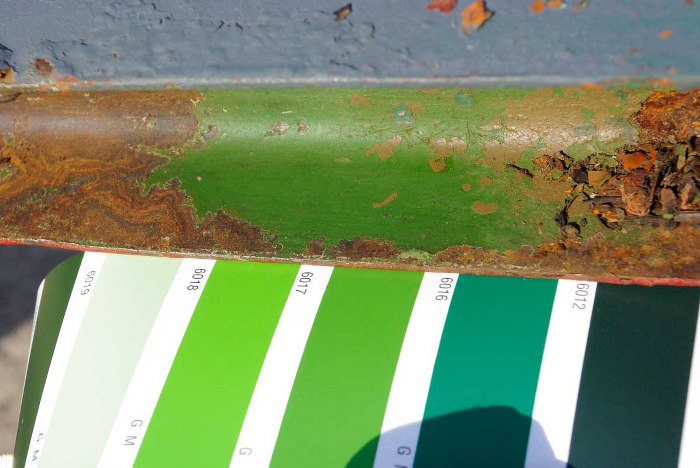

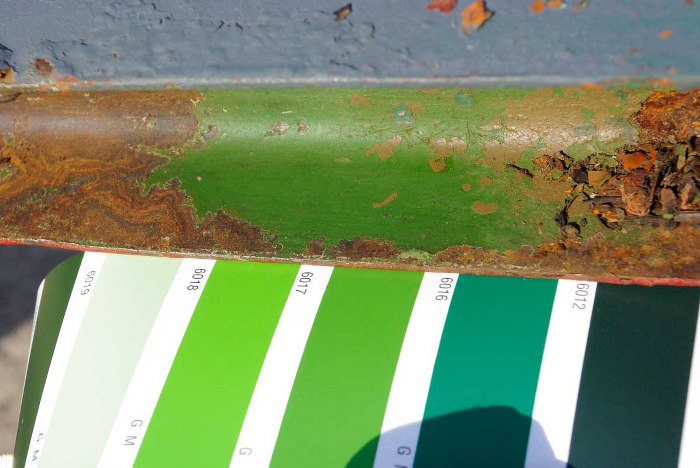

Potem Piotr spróbował znaleźć numery RAL kolorów użytych oryginalnie do pomalowania drezyn w fabryce. Jedna z drezyn była oryginalnie zielona...

A druga niebieska.

Numery RAL przydadzą się gdy przyjdzie pora na oddanie ram do piaskowania i malowania proszkowego. Niestety chyba to prędko nie nastąpi, bo problemy napotykane przez Piotra przy innych podzespołach prawdopodobnie zmuszą nas do poskładania odnowionych drezyn bez malowania i cynkowania, żeby sprawdzić czy to w ogóle do siebie pasuje. Dopiero po złożeniu drezyn i sprawdzeniu wszystko zostanie rozłożone i odmalowane/ocynkowane według potrzeby.

Następnie Piotr wziął się za mycie części do nawrotników. Tak, ma ich kilka :) Zazwyczaj w postaci puzzli 3D, często uszkodzonych.

Po umyciu dokładna inwentaryzacja części. Od razu widać czego brakuje.

A tu nowy odlew nawrotnika po pierwszej wizycie u tokarza. Później się okazało, że tokarz nieco się pomylił w zdejmowaniu wymiarów z oryginału i całość ma przesunięte wymiary o 1mm. Na szczęście nie spowodowało to bardzo istotnej zmiany w większości miejsc, ale ścianka z jednej strony ma 13mm zamiast 7mm, co jeszcze nie jest złe, ale z drugiej strony ścianka jest odpowiednio cieńsza i łożysko nawrotnika nie mieści się w niej w całości, tylko wystaje. To może być problem.

Potem pierwsza wizyta u frezera, który wyfrezował wszystkie otwory na dźwignię nawrotnika zmieniającą kierunek jazdy, na koło zębate, wywiercił otwory na mocowanie pokryw, pochew półosi i na korek spustowy oleju.

Potem druga wizyta u tokarza, który poprawiał obudowę wewnątrz, bo kółko zębate ocierało się wewnątrz o gniazda wodzika zmiany kierunku jazdy. Po tokarzu obudowa trafiła jeszcze raz do frezera, który nawiercił otwory na drugą pochwę półosi.

Teraz można to było poskładać do kupy i sprawdzić, czy działa.

I gotowy element.

No i poskładane.

Ale pojawił się kolejny problem. Okazało się, że jedna z pochew półosi jest skrzywiona... Potem Piotr sprawdził ją u frezera i się okazało, że aż w trzech miejscach :( Na razie nie mamy koncepcji co z tym dalej. Piotr podejmie próby prostowania tego, ale w oddali rysuje się widmo dorabiania nowej.

Kolejny temat i oczywiście kolejny problem. Koła. Talerze zostały wyprostowane u tokarza, więc można przyjąć, że chociaż to mamy z głowy, ale jak dobrze się przyjrzeć zdjęciu, to można zauważyć, że dookoła otworu na śruby skręcające poszczególne części koła widać odcisk tulejki dystansowej. Właśnie. To powoduje, że pomimo, że sam talerz jest prosty, to po skręceniu kół z tulejkami pojawia się lekkie bicie.

Tu dobrze widać, ze i tulejki po latach służby straciły swoje pierwotne wymiary.

Koło zostało na próbę skręcone z użyciem podkładek. Chodziło oczywiście o jakieś wyrównanie wklęsłości wyżłobionych przez tulejki. Niestety, właśnie wtedy okazało się, że same tulejki też ostro oberwały od życia - są nierówne, przekoszone i nic już z nich nie będzie. Przy okazji widać, że rant pierścienia został nieco zeszlifowany.

Szybka decyzja, zakup rury bezszwowej (14mm x 3mm) i oto mamy nowe tulejki, które mają właściwe wymiary.

Pora na koła do drugiej drezyny. Tu dla odmiany są koła nie z kilku części, ale tłoczone z jednego kawałka blachy.

Jeszcze w zimę Piotr kupił na zapas osie od jakiegoś wózka szynowego. Kół "blaszaków" jest trochę za mało, bo jedno jest pęknięte, więc będzie próbował z tych coś zrobić, żeby pasowały, bo są prawie takie same, różnią się jedynie mocowaniem i nieco innymi otworami.

Oczywiście żeby coś z nimi zrobić, trzeba je najpierw zdjąć z osi, co w przypadku części kolejowych zazwyczaj nie jest takie proste. W użyciu na początek był ściągacz kolejowy. Zwróć uwagę na klucz leżący obok...

Dla porównania, ten sam klucz (43mm) przy kluczu 17mm :)

Ściągacz dał radę trzem kołom z czterech (trzecia oś ma nieco inne koła, więc została nieruszona).

Czwarte koło stwierdziło, że jest mu dobrze na osi. Nie pomogło podgrzewanie propan-butanem (a potem i acetylenem).

W trakcie prób podkładki, za które Piotr łapał ściągacz się poddały. Trzeba je przełożyć o 90 stopni, żeby się nie zginały.

Hmm. Tak też się gną.

Jak się po dobroci nie da, trzeba zastosować środek przymusu bezpośredniego w postaci szlifierki.

W każdym razie ściągnięte koło wygląda tak. W środku jeszcze została tulejka, która się trzyma na osi, ale ją się wytnie na tokarce.

A tak wygląda koło od drezyny, czyli na takie trzeba przerobić koło ze zdjęcia powyżej.

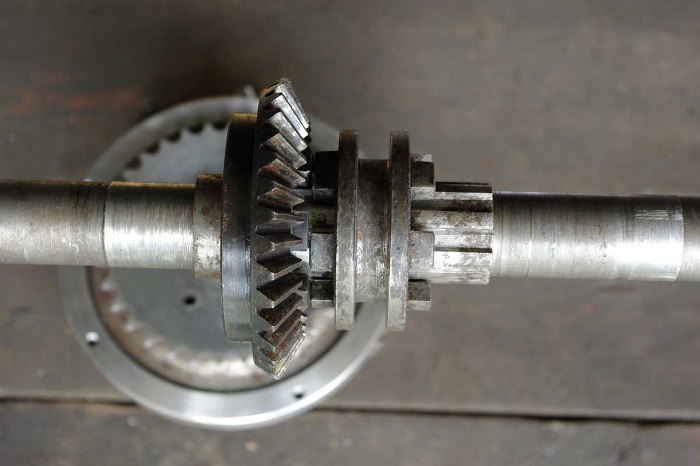

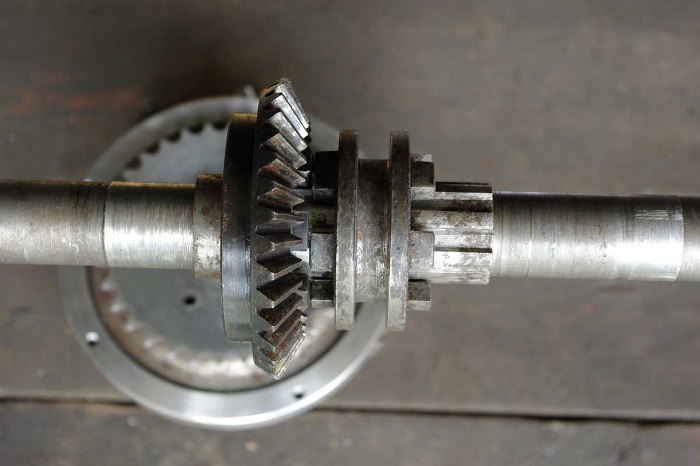

Znowy przeskok na inny temat - drugi nawrotnik. Z jakiegoś powodu koło sprzęgające oś z napędem było strasznie zniszczone.

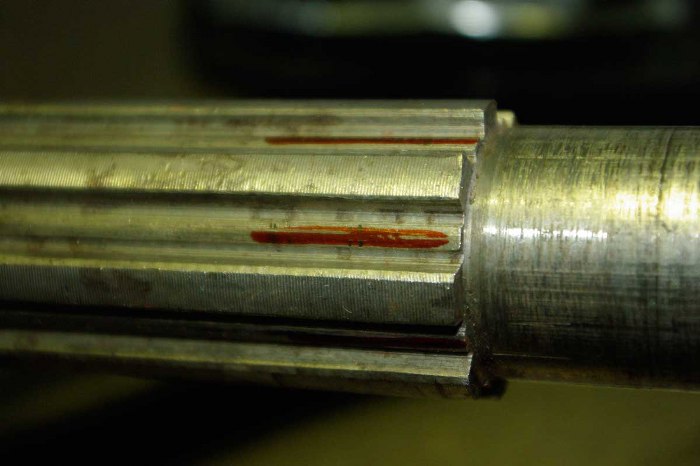

Okazało się, że po prostu nie dochodziło do koła napędowego. Poniżej widać ślad po flamastrze, tam, gdzie jest wytarty koło się blokowało.

Ktoś sobie z tym próbował radzić okrzystając z młotka, ale to nie dało pożądanego efektu :)

Ale ślady młotka dało się zeszlifować i te koło zostanie użyte w nawrotniku, będzie wystarczająco dobre.

Nadeszła pora na mycie silników. Przy okazji można było sprawdzić która połówka silnika jest która. Niby każda do siebie pasuje, ale są drobne różnice wynikające zapewne ze zmian w trakcie produkcji. Na razie wymyte silniki czekają na postęp dalszych prac, leżą sobie spokojnie na półce :)

Okazało się na przykład, że jedna z osłon ma od środka wzmocnienie, a na brzegu dziurkę, ale nie za bardzo wiemy pod co.

Potem Piotr spróbował znaleźć numery RAL kolorów użytych oryginalnie do pomalowania drezyn w fabryce. Jedna z drezyn była oryginalnie zielona...

A druga niebieska.

Numery RAL przydadzą się gdy przyjdzie pora na oddanie ram do piaskowania i malowania proszkowego. Niestety chyba to prędko nie nastąpi, bo problemy napotykane przez Piotra przy innych podzespołach prawdopodobnie zmuszą nas do poskładania odnowionych drezyn bez malowania i cynkowania, żeby sprawdzić czy to w ogóle do siebie pasuje. Dopiero po złożeniu drezyn i sprawdzeniu wszystko zostanie rozłożone i odmalowane/ocynkowane według potrzeby.

Następnie Piotr wziął się za mycie części do nawrotników. Tak, ma ich kilka :) Zazwyczaj w postaci puzzli 3D, często uszkodzonych.

Po umyciu dokładna inwentaryzacja części. Od razu widać czego brakuje.

A tu nowy odlew nawrotnika po pierwszej wizycie u tokarza. Później się okazało, że tokarz nieco się pomylił w zdejmowaniu wymiarów z oryginału i całość ma przesunięte wymiary o 1mm. Na szczęście nie spowodowało to bardzo istotnej zmiany w większości miejsc, ale ścianka z jednej strony ma 13mm zamiast 7mm, co jeszcze nie jest złe, ale z drugiej strony ścianka jest odpowiednio cieńsza i łożysko nawrotnika nie mieści się w niej w całości, tylko wystaje. To może być problem.

Potem pierwsza wizyta u frezera, który wyfrezował wszystkie otwory na dźwignię nawrotnika zmieniającą kierunek jazdy, na koło zębate, wywiercił otwory na mocowanie pokryw, pochew półosi i na korek spustowy oleju.

Potem druga wizyta u tokarza, który poprawiał obudowę wewnątrz, bo kółko zębate ocierało się wewnątrz o gniazda wodzika zmiany kierunku jazdy. Po tokarzu obudowa trafiła jeszcze raz do frezera, który nawiercił otwory na drugą pochwę półosi.

Teraz można to było poskładać do kupy i sprawdzić, czy działa.

I gotowy element.

No i poskładane.

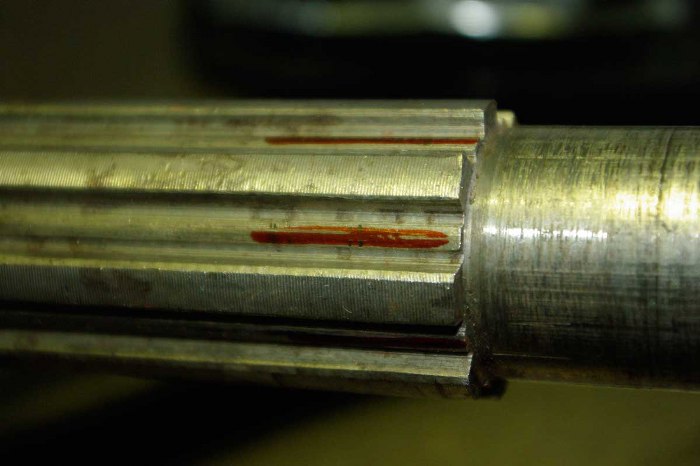

Ale pojawił się kolejny problem. Okazało się, że jedna z pochew półosi jest skrzywiona... Potem Piotr sprawdził ją u frezera i się okazało, że aż w trzech miejscach :( Na razie nie mamy koncepcji co z tym dalej. Piotr podejmie próby prostowania tego, ale w oddali rysuje się widmo dorabiania nowej.

Kolejny temat i oczywiście kolejny problem. Koła. Talerze zostały wyprostowane u tokarza, więc można przyjąć, że chociaż to mamy z głowy, ale jak dobrze się przyjrzeć zdjęciu, to można zauważyć, że dookoła otworu na śruby skręcające poszczególne części koła widać odcisk tulejki dystansowej. Właśnie. To powoduje, że pomimo, że sam talerz jest prosty, to po skręceniu kół z tulejkami pojawia się lekkie bicie.

Tu dobrze widać, ze i tulejki po latach służby straciły swoje pierwotne wymiary.

Koło zostało na próbę skręcone z użyciem podkładek. Chodziło oczywiście o jakieś wyrównanie wklęsłości wyżłobionych przez tulejki. Niestety, właśnie wtedy okazało się, że same tulejki też ostro oberwały od życia - są nierówne, przekoszone i nic już z nich nie będzie. Przy okazji widać, że rant pierścienia został nieco zeszlifowany.

Szybka decyzja, zakup rury bezszwowej (14mm x 3mm) i oto mamy nowe tulejki, które mają właściwe wymiary.

Pora na koła do drugiej drezyny. Tu dla odmiany są koła nie z kilku części, ale tłoczone z jednego kawałka blachy.

Jeszcze w zimę Piotr kupił na zapas osie od jakiegoś wózka szynowego. Kół "blaszaków" jest trochę za mało, bo jedno jest pęknięte, więc będzie próbował z tych coś zrobić, żeby pasowały, bo są prawie takie same, różnią się jedynie mocowaniem i nieco innymi otworami.

Oczywiście żeby coś z nimi zrobić, trzeba je najpierw zdjąć z osi, co w przypadku części kolejowych zazwyczaj nie jest takie proste. W użyciu na początek był ściągacz kolejowy. Zwróć uwagę na klucz leżący obok...

Dla porównania, ten sam klucz (43mm) przy kluczu 17mm :)

Ściągacz dał radę trzem kołom z czterech (trzecia oś ma nieco inne koła, więc została nieruszona).

Czwarte koło stwierdziło, że jest mu dobrze na osi. Nie pomogło podgrzewanie propan-butanem (a potem i acetylenem).

W trakcie prób podkładki, za które Piotr łapał ściągacz się poddały. Trzeba je przełożyć o 90 stopni, żeby się nie zginały.

Hmm. Tak też się gną.

Jak się po dobroci nie da, trzeba zastosować środek przymusu bezpośredniego w postaci szlifierki.

W każdym razie ściągnięte koło wygląda tak. W środku jeszcze została tulejka, która się trzyma na osi, ale ją się wytnie na tokarce.

A tak wygląda koło od drezyny, czyli na takie trzeba przerobić koło ze zdjęcia powyżej.

Znowy przeskok na inny temat - drugi nawrotnik. Z jakiegoś powodu koło sprzęgające oś z napędem było strasznie zniszczone.

Okazało się, że po prostu nie dochodziło do koła napędowego. Poniżej widać ślad po flamastrze, tam, gdzie jest wytarty koło się blokowało.

Ktoś sobie z tym próbował radzić okrzystając z młotka, ale to nie dało pożądanego efektu :)

Ale ślady młotka dało się zeszlifować i te koło zostanie użyte w nawrotniku, będzie wystarczająco dobre.