No mniej więcej tak wygląda silnik luzem (bez bloku) :)

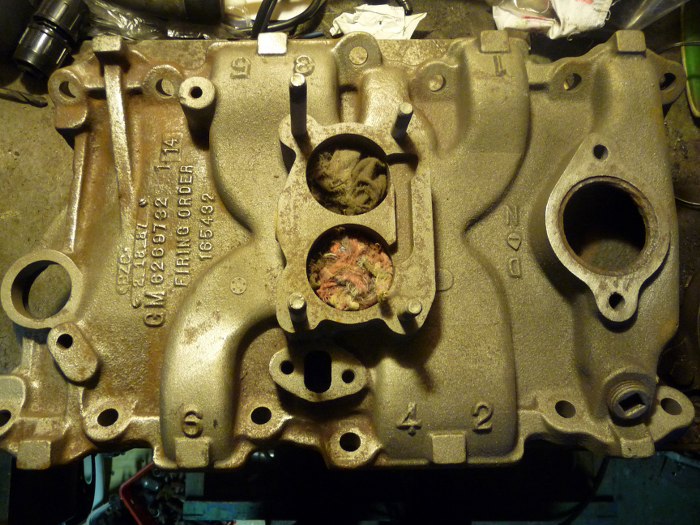

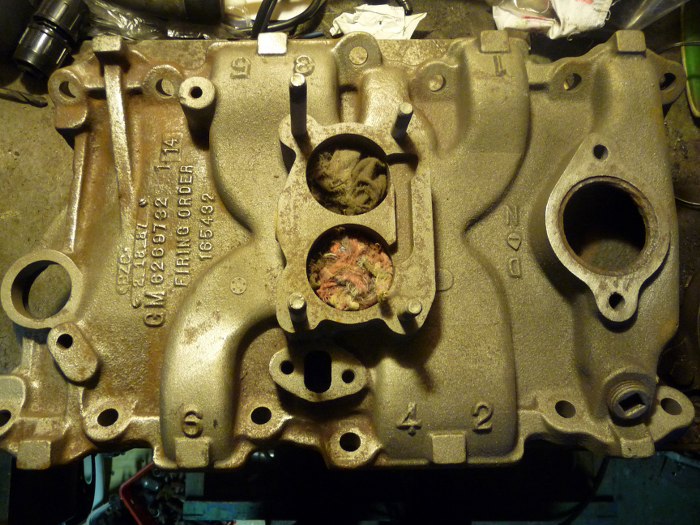

Wypiaskowane i pomalowane części już odebrałem. Kolektor dolotowy był tylko wypiaskowany, jego nie można malować proszkowo.

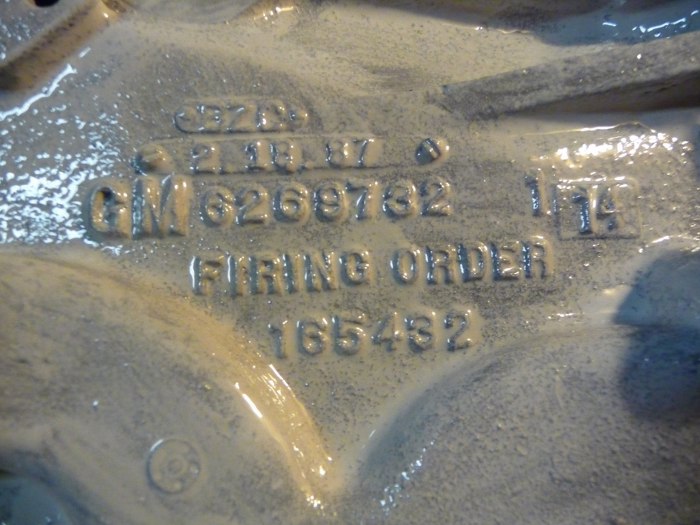

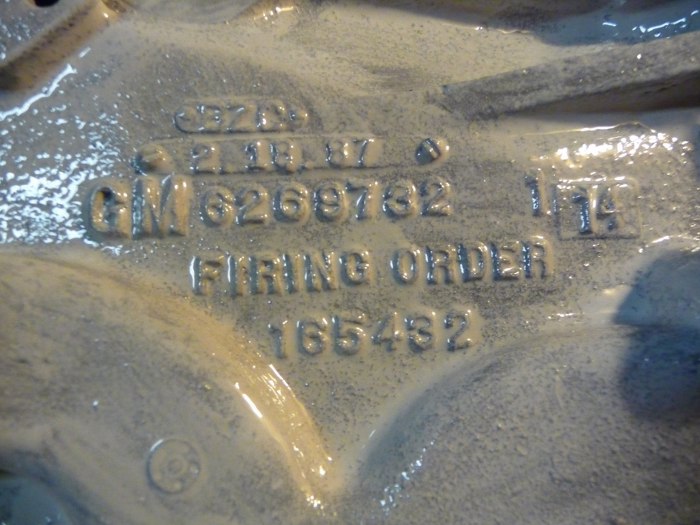

Taka ciekawostka - odlewy fabryczne. Widać śrubki trzymające tabliczkę z numerem w formie, z której jest odlew :)

Po pomalowaniu podkładem i dwukrotnie czarnym lakierem. Na szczegóły będzie czas później.

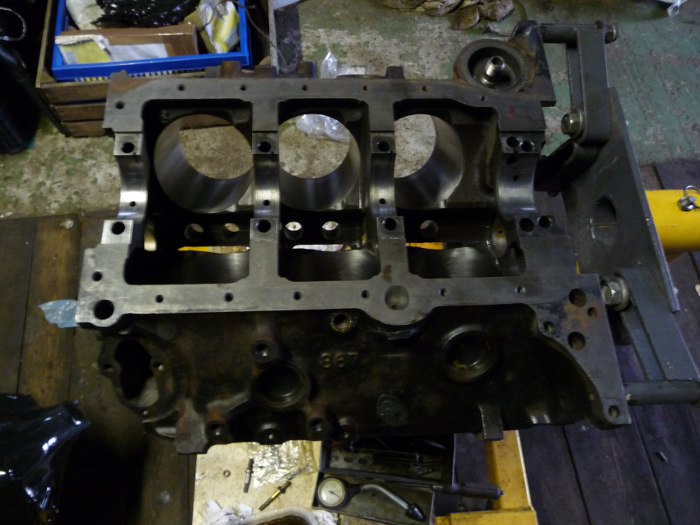

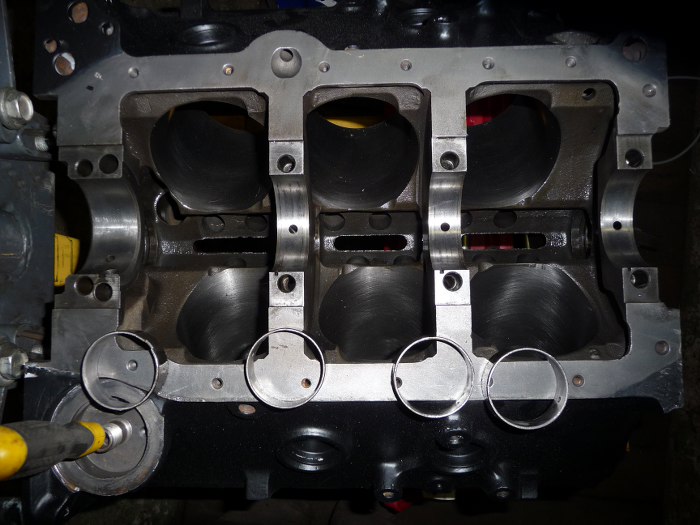

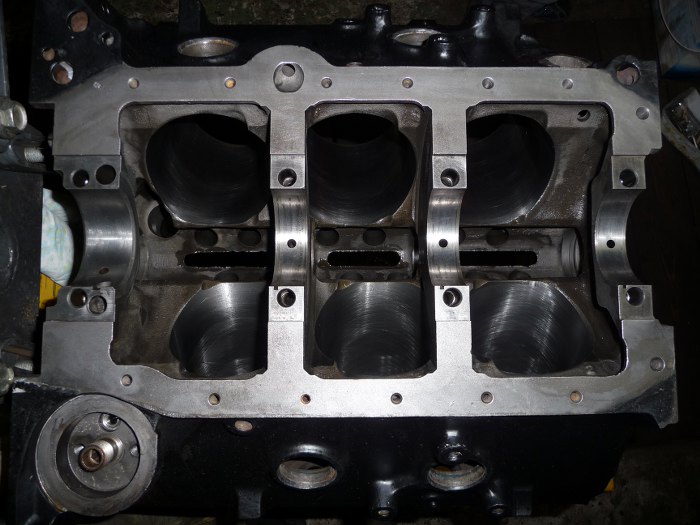

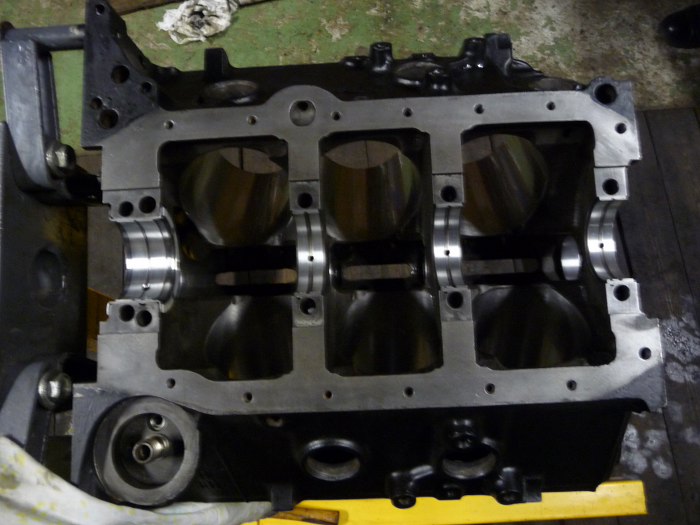

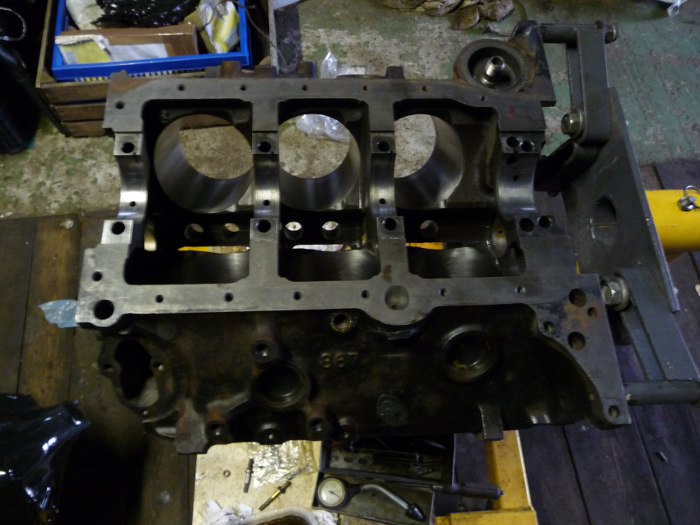

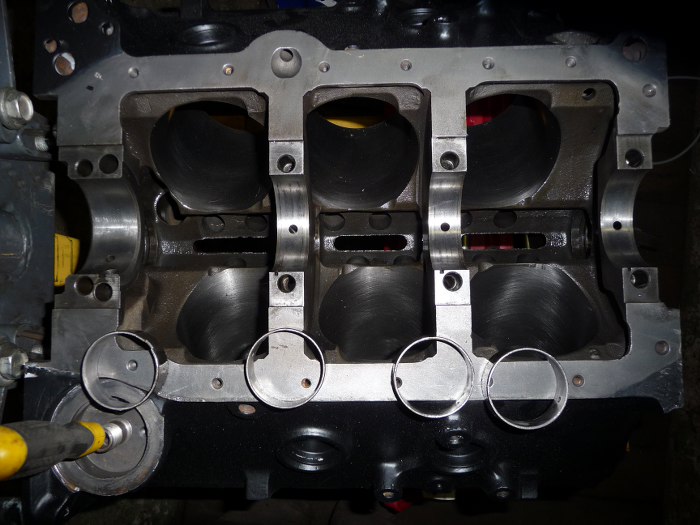

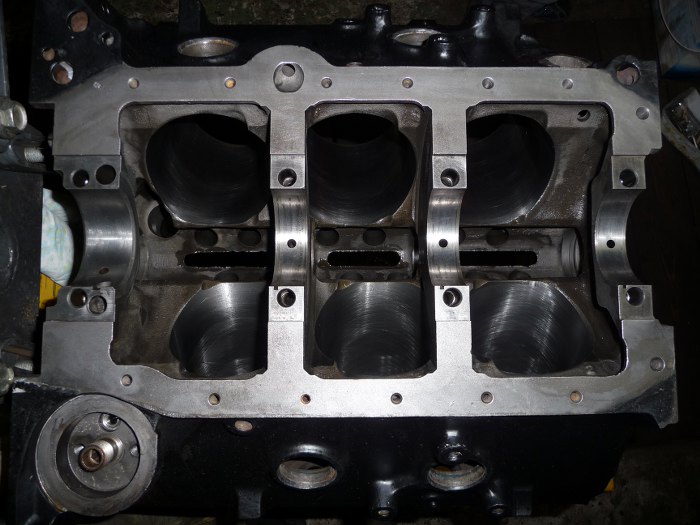

Wreszcie silnik odebrałem ze szlifierni. Dłuuugo to trwało, ale i zakres prac spory, a i kolejkę mieli niezłą. Zostało zrobione:

- szlif cylindrów (nadwymiar +.060)

- planowanie płaszczyzn bloku pod głowice

- wyważanie tłoków, korb i wału korbowego

- szlif wału korbowego (podwymiar -.030)

- planowanie głowic

- frezowanie gniazd zaworów

Wszystko gotowe, mogę się wreszcie wziąć za mycie i składanie! A, nie. Zapomnieli mi dać pierścienie tłokowe, które zawiozłem do zważenia (potrzebne do wyważania wału). Odbiorę przy okazji, ale póki co będę składał silnik w nietypowej kolejności :)

Na początku zazwyczaj czyszczę i maluję silnik. W tan sposób wykorzystuję to, że jest wstępnie umyty w szlifierni... Poza tym nie chcę ryzykować ubrudzenia pyłem i syfem z czyszczenia bloku świeżo poskładanego silnika.

Najpierw dla zabezpieczenia wnętrza silnika zaklejam większość wnętrza. Niby i tak potem wszystko porządnie umyję, ale po co sobie robić dodatkową robotę?

Po wypróbowaniu szczotki drucianej na wiertarce musiałem sięgnąć po bardziej skuteczne rozwiązanie i wreszcie udało mi się usunąć starą farbę i rdzę szczotką drucianą na szlifierce kątowej. Efekty widać.

Pozostało tylko to wszystko odtłuścić i pomalować.

Znowu - jedna warstwa podkładu i dwie lakieru.

Sęk w tym, że w okolicach 8 stopni w garażu nie chciało to za bardzo schnąć, więc ukradłem żonie dmuchawę i nagrzałem sobie garaż :) Ale się miło pracowało... A i silnik wreszcie wysechł.

Jak już wysechł, to można się wziąć za pracę właściwą. Jeszcze przed umyciem trzeba się pozbyć wszystkiego, co jest możliwe do pozbycia się w silniku. Na przykład zaślepki wałka rozrządu z tyłu silnika...

...żeby wyjąć panewki wałka rozrządu.

Mała dygresja - jak mi się podoba kompletność zestawu naprawczego silnika. Są w nim wszystkie potrzebne broki i korki kanałów olejowych.

Dlatego mogłem spokojnie powybijać wszystkie broki i dokładnie wymyć wnętrze płaszcza wodnego. Jako, że silnik chłodzony jest wodą, to rdzy i kamienia trochę tu było.

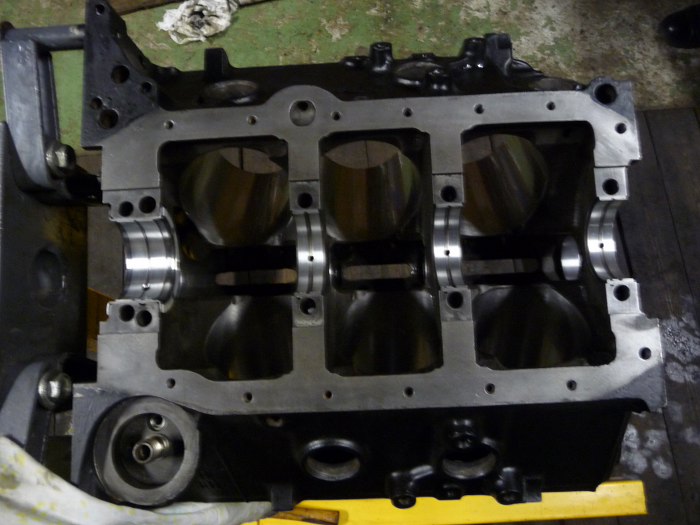

Następnie czyszczenie szczotką drucianą na wiertarce wszystkich płaszczyzn pod uszczelki. Potem myłem silnik przez około 4 godziny, najpierw z grubsza, potem coraz dokładniej. Przypominam, że silnik wstępnie został wymyty w szlifierni. Ale trzeba umyć wszystko tak dokładnie, żeby było sterylne. Po kilku myciach pokażę wam przykład. Gładzie cylindrów były już umyte brake cleanerem, wydmuchane sprężonym powietrzem, potem znowu mycie brake cleanerem i szorowanie szczotką nylonową. Czyste? Zobaczymy. Psiknąłem nieco brake cleanera na czysty fragment szmatki...

I przetarłem gładź. Nieźle co? Potem myłem tak każdą z gładzi jeszcze po trzy, cztery razy, aż szmata po myciu była czysta. Wszystko musi być domyte.

No dobra. Silnik domyty. Wreszcie! Koniec żmudnego szorowania - pora na przyjemności, czyli składanie :)

No dobra, znowu mała dygresja. Kilka tygodni temu kupiłem sobie w stanach przyrząd do wymiany panewek wałka rozrządu. Zazwyczaj panewki zlecałem wymienić szlifierni, ale stwierdziłem, że jeśli przyrząd kosztuje tyle, co 1,5 kosztów usługi... to chyba warto spróbować. Przyrząd jest genialny. Trochę stresujące to było, bo wymieniałem panewki wałka pierszy raz w życiu, ale poszło jak po maśle. Nawet trafiłem otworami w panewkach na kanały olejowe :) Oczywiście po spędzeniu ok. pół godziny na zastanawianiu się która gdzie ma być włożona (mimo opisu na pudełku). Ale jest ok :)

Po włożeniu nowych panewek można się zająć tyłem silnika - przednią panewkę wbija się od tyłu, żeby ją odpowiednio nakierować, więc musiałem zdjąć silnik ze stojaka. Teraz jest dobry dostęp do broków i korków kanałów olejowych.

Gotowe. Znowy się łatwiej i szybciej o tym pisze niż robi :) Wszystko włożone na odpowiedni loctite, oczywiście po dokładnym czyszczeniu płaszczyzn przylegania.

Potem z rozpędu powkładałem broki dookoła silnika.

Również korki z przodu silnika.

Pora na wałek rozrządu. Zanim go włożyłem upewniłem się, że ma krzywki identycznie jak poprzedni. Coś mi się obijało o uszy, że kiedyś silniki Chevroleta do łodzi kręciły się odwrotnie. Może i to było kiedyś, ale chyba lepiej sprawdzić, niż się potem dziwić? :)

Obsmarowany dokładnie smarem montażowym.

Płytka oporowa wałka rozrządu. Śruby wkręcone oczywiście na loctite.

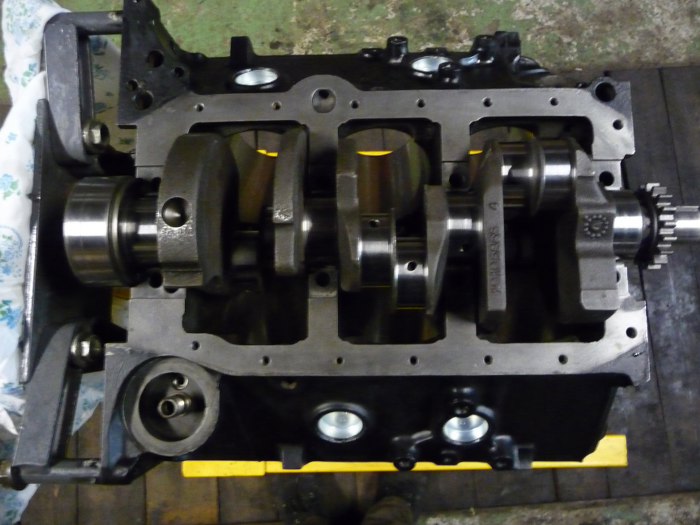

Następnie umyłem dokładnie wał korbowy. Z zewnątrz, ale i jego kanały olejowe. Tam też było sporo brudu... Już miałem wkładać, kiedy zauważyłem, że w szlifierni nie wymienili koła zębatego rozrządu. Niby powinni do wyważania, ale ono nie ma w sumie na to żadnego wpływu. Stare ściągnąłem ściągaczem (oporne bydlę!), ale jak włożyć nowe? Nie mam tak dużej prasy, młotkiem nie można, żeby nie pokaleczyć wału... W takich chwilach jest pora na wykazanie się pomysłowością i intelektem. Skromnie napiszę, że szybko wymyśliłem odpowiedni sposób :)

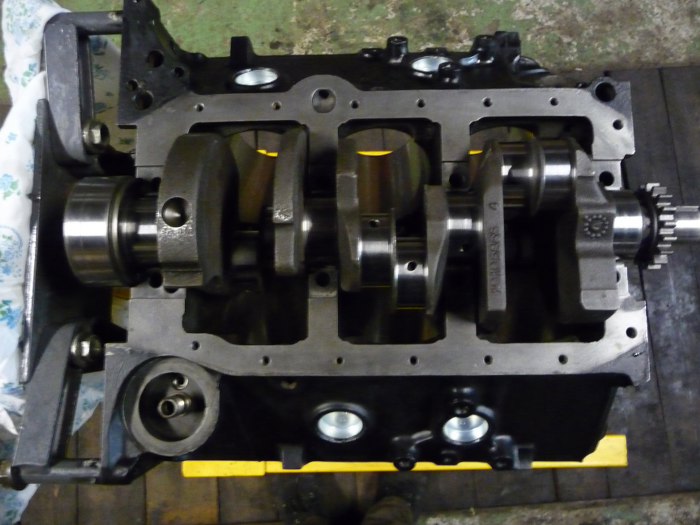

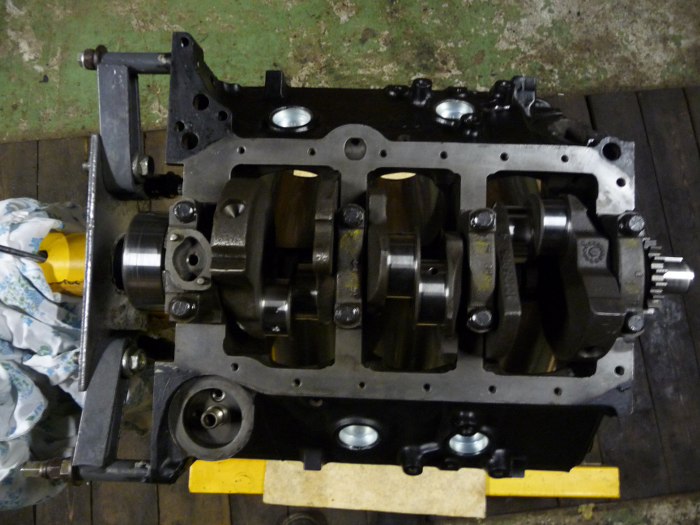

Standardowo panewki, mimo, że prosto z pudełka, zostały wymyte i włożone (na sucho) w blok. Potem obficie nasmarowane olejem. Idę po wał.

Kurka, ciężki... a trzeba wkładać ostrożnie, żeby nie uszkodzić panewek.

Sprawdzone wymiary plastigage'm. Jak już wiem, że jest ok, to mogę przygotować stopki wału, drugie połówki panewek i śruby.

Stopki wału we właściwych miejscach. Gwint i łeb śruby muszą być posmarowane olejem, żeby dokręcić je odpowiednim momentem.

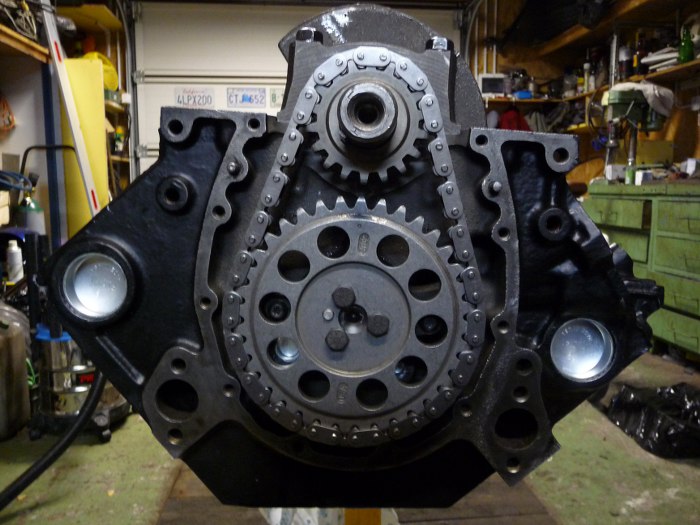

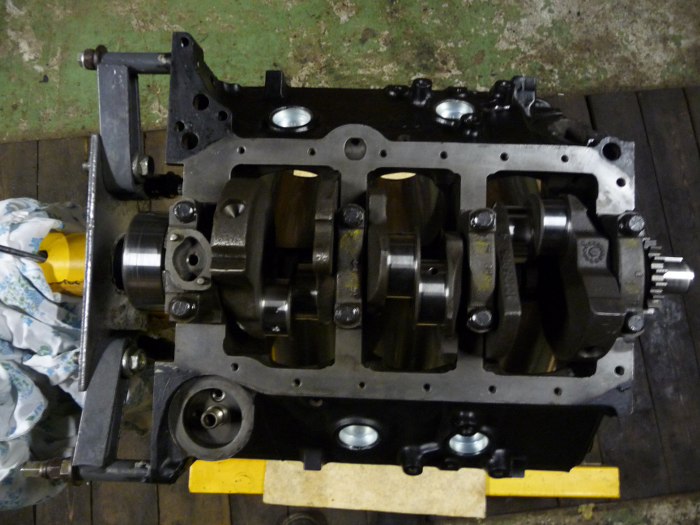

No dobra, kiepskie zdjęcie, ale tylko takie mam z tego momentu składania. Przód silnika, widać wałek rozrządu, wał korbowy i broki.

I wał w całej okazałości. Kręci się elegancko.

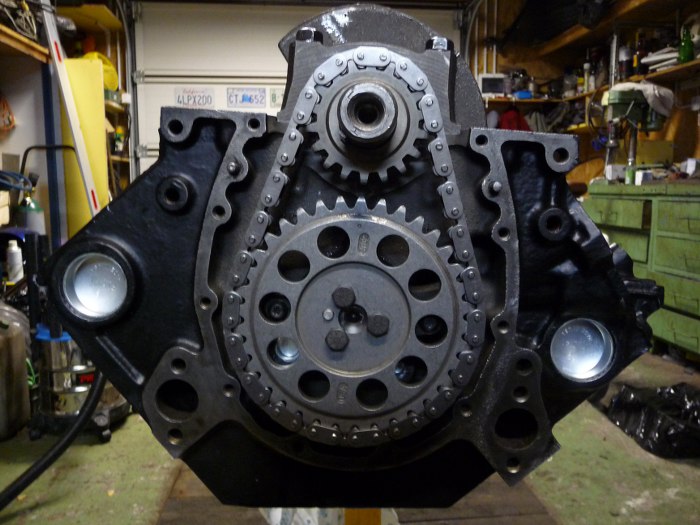

Po lewej stare koła rozrządu (łańcuch poległ podczas zdejmowania - musiałem go rozkuć). Po prawej nowy rozrząd i przygotowane śrubki.

Śrubki oczywiście wkręcone na loctite...

Wszystko się zgadza, znaczniki na kołach wskazują na siebie.

Pamiętacie stare popychacze hydrauliczne? W zestawie naprawczym są nowe...

Żeby je założyć potrzebne są płytki ustalające i blacha mocująca. Popychaczy nie moczyłem w oleju - przed uruchomieniem silnika będę kręcił pompą oleju, żeby rozprowadzić olej po całym silniku. Powinny wtedy się napełnić olejem.

No to po kolei. Dlaczego teraz piszę o popychaczach? Przecież powinienem teraz wkładać tłoki? No tak, ale jak pisałem pierścienie zostały w szlifierni... A mam jeszcze trochę czasu i szkoda przerywać składanie jak dobrze mi idzie. Dlatego zabrałem się za popychacze.

Oczywiście podczas wkładania nie można żałować oleju.

Popychacze na miejscach. Płytki ustalające są potrzebne, żeby rolki popychaczy toczyły się prostopadle po wałku rozrządu, a nie obracały się.

Potem blaszka mocująca. Wszystko oczywiście przed montażem dokładnie umyte. Blaszka nasmarowana lekko olejem, żeby przypadkiem jej rdza nie dopadła.

Tymczasem, w kącie garażu rośnie sterta opakowań po nowych częściach i starych części.

Następna w kolejce będzie pokrywa rozrządu. Dziś już tego nie zrobię, bo się wieczór zbliża, ale chciałem pokazać jak wygląda po piaskowaniu i malowaniu. Obok leży wskaźnik GMP, na niej nowy simmering wału korbowego, który jeszcze muszę wymienić. Po prawej nowe śruby ARPa.

A właśnie, ARPa... Ponieważ niektórych śrub brakowało zamówiłem komplet śrub na silnik ARPa. Zestaw jest genialny, ślinię się na sam jego widok. Poślińcie się i wy. Następna aktualizacja jakoś niedługo :)

Wypiaskowane i pomalowane części już odebrałem. Kolektor dolotowy był tylko wypiaskowany, jego nie można malować proszkowo.

Taka ciekawostka - odlewy fabryczne. Widać śrubki trzymające tabliczkę z numerem w formie, z której jest odlew :)

Po pomalowaniu podkładem i dwukrotnie czarnym lakierem. Na szczegóły będzie czas później.

Wreszcie silnik odebrałem ze szlifierni. Dłuuugo to trwało, ale i zakres prac spory, a i kolejkę mieli niezłą. Zostało zrobione:

- szlif cylindrów (nadwymiar +.060)

- planowanie płaszczyzn bloku pod głowice

- wyważanie tłoków, korb i wału korbowego

- szlif wału korbowego (podwymiar -.030)

- planowanie głowic

- frezowanie gniazd zaworów

Wszystko gotowe, mogę się wreszcie wziąć za mycie i składanie! A, nie. Zapomnieli mi dać pierścienie tłokowe, które zawiozłem do zważenia (potrzebne do wyważania wału). Odbiorę przy okazji, ale póki co będę składał silnik w nietypowej kolejności :)

Na początku zazwyczaj czyszczę i maluję silnik. W tan sposób wykorzystuję to, że jest wstępnie umyty w szlifierni... Poza tym nie chcę ryzykować ubrudzenia pyłem i syfem z czyszczenia bloku świeżo poskładanego silnika.

Najpierw dla zabezpieczenia wnętrza silnika zaklejam większość wnętrza. Niby i tak potem wszystko porządnie umyję, ale po co sobie robić dodatkową robotę?

Po wypróbowaniu szczotki drucianej na wiertarce musiałem sięgnąć po bardziej skuteczne rozwiązanie i wreszcie udało mi się usunąć starą farbę i rdzę szczotką drucianą na szlifierce kątowej. Efekty widać.

Pozostało tylko to wszystko odtłuścić i pomalować.

Znowu - jedna warstwa podkładu i dwie lakieru.

Sęk w tym, że w okolicach 8 stopni w garażu nie chciało to za bardzo schnąć, więc ukradłem żonie dmuchawę i nagrzałem sobie garaż :) Ale się miło pracowało... A i silnik wreszcie wysechł.

Jak już wysechł, to można się wziąć za pracę właściwą. Jeszcze przed umyciem trzeba się pozbyć wszystkiego, co jest możliwe do pozbycia się w silniku. Na przykład zaślepki wałka rozrządu z tyłu silnika...

...żeby wyjąć panewki wałka rozrządu.

Mała dygresja - jak mi się podoba kompletność zestawu naprawczego silnika. Są w nim wszystkie potrzebne broki i korki kanałów olejowych.

Dlatego mogłem spokojnie powybijać wszystkie broki i dokładnie wymyć wnętrze płaszcza wodnego. Jako, że silnik chłodzony jest wodą, to rdzy i kamienia trochę tu było.

Następnie czyszczenie szczotką drucianą na wiertarce wszystkich płaszczyzn pod uszczelki. Potem myłem silnik przez około 4 godziny, najpierw z grubsza, potem coraz dokładniej. Przypominam, że silnik wstępnie został wymyty w szlifierni. Ale trzeba umyć wszystko tak dokładnie, żeby było sterylne. Po kilku myciach pokażę wam przykład. Gładzie cylindrów były już umyte brake cleanerem, wydmuchane sprężonym powietrzem, potem znowu mycie brake cleanerem i szorowanie szczotką nylonową. Czyste? Zobaczymy. Psiknąłem nieco brake cleanera na czysty fragment szmatki...

I przetarłem gładź. Nieźle co? Potem myłem tak każdą z gładzi jeszcze po trzy, cztery razy, aż szmata po myciu była czysta. Wszystko musi być domyte.

No dobra. Silnik domyty. Wreszcie! Koniec żmudnego szorowania - pora na przyjemności, czyli składanie :)

No dobra, znowu mała dygresja. Kilka tygodni temu kupiłem sobie w stanach przyrząd do wymiany panewek wałka rozrządu. Zazwyczaj panewki zlecałem wymienić szlifierni, ale stwierdziłem, że jeśli przyrząd kosztuje tyle, co 1,5 kosztów usługi... to chyba warto spróbować. Przyrząd jest genialny. Trochę stresujące to było, bo wymieniałem panewki wałka pierszy raz w życiu, ale poszło jak po maśle. Nawet trafiłem otworami w panewkach na kanały olejowe :) Oczywiście po spędzeniu ok. pół godziny na zastanawianiu się która gdzie ma być włożona (mimo opisu na pudełku). Ale jest ok :)

Po włożeniu nowych panewek można się zająć tyłem silnika - przednią panewkę wbija się od tyłu, żeby ją odpowiednio nakierować, więc musiałem zdjąć silnik ze stojaka. Teraz jest dobry dostęp do broków i korków kanałów olejowych.

Gotowe. Znowy się łatwiej i szybciej o tym pisze niż robi :) Wszystko włożone na odpowiedni loctite, oczywiście po dokładnym czyszczeniu płaszczyzn przylegania.

Potem z rozpędu powkładałem broki dookoła silnika.

Również korki z przodu silnika.

Pora na wałek rozrządu. Zanim go włożyłem upewniłem się, że ma krzywki identycznie jak poprzedni. Coś mi się obijało o uszy, że kiedyś silniki Chevroleta do łodzi kręciły się odwrotnie. Może i to było kiedyś, ale chyba lepiej sprawdzić, niż się potem dziwić? :)

Obsmarowany dokładnie smarem montażowym.

Płytka oporowa wałka rozrządu. Śruby wkręcone oczywiście na loctite.

Następnie umyłem dokładnie wał korbowy. Z zewnątrz, ale i jego kanały olejowe. Tam też było sporo brudu... Już miałem wkładać, kiedy zauważyłem, że w szlifierni nie wymienili koła zębatego rozrządu. Niby powinni do wyważania, ale ono nie ma w sumie na to żadnego wpływu. Stare ściągnąłem ściągaczem (oporne bydlę!), ale jak włożyć nowe? Nie mam tak dużej prasy, młotkiem nie można, żeby nie pokaleczyć wału... W takich chwilach jest pora na wykazanie się pomysłowością i intelektem. Skromnie napiszę, że szybko wymyśliłem odpowiedni sposób :)

Standardowo panewki, mimo, że prosto z pudełka, zostały wymyte i włożone (na sucho) w blok. Potem obficie nasmarowane olejem. Idę po wał.

Kurka, ciężki... a trzeba wkładać ostrożnie, żeby nie uszkodzić panewek.

Sprawdzone wymiary plastigage'm. Jak już wiem, że jest ok, to mogę przygotować stopki wału, drugie połówki panewek i śruby.

Stopki wału we właściwych miejscach. Gwint i łeb śruby muszą być posmarowane olejem, żeby dokręcić je odpowiednim momentem.

No dobra, kiepskie zdjęcie, ale tylko takie mam z tego momentu składania. Przód silnika, widać wałek rozrządu, wał korbowy i broki.

I wał w całej okazałości. Kręci się elegancko.

Po lewej stare koła rozrządu (łańcuch poległ podczas zdejmowania - musiałem go rozkuć). Po prawej nowy rozrząd i przygotowane śrubki.

Śrubki oczywiście wkręcone na loctite...

Wszystko się zgadza, znaczniki na kołach wskazują na siebie.

Pamiętacie stare popychacze hydrauliczne? W zestawie naprawczym są nowe...

Żeby je założyć potrzebne są płytki ustalające i blacha mocująca. Popychaczy nie moczyłem w oleju - przed uruchomieniem silnika będę kręcił pompą oleju, żeby rozprowadzić olej po całym silniku. Powinny wtedy się napełnić olejem.

No to po kolei. Dlaczego teraz piszę o popychaczach? Przecież powinienem teraz wkładać tłoki? No tak, ale jak pisałem pierścienie zostały w szlifierni... A mam jeszcze trochę czasu i szkoda przerywać składanie jak dobrze mi idzie. Dlatego zabrałem się za popychacze.

Oczywiście podczas wkładania nie można żałować oleju.

Popychacze na miejscach. Płytki ustalające są potrzebne, żeby rolki popychaczy toczyły się prostopadle po wałku rozrządu, a nie obracały się.

Potem blaszka mocująca. Wszystko oczywiście przed montażem dokładnie umyte. Blaszka nasmarowana lekko olejem, żeby przypadkiem jej rdza nie dopadła.

Tymczasem, w kącie garażu rośnie sterta opakowań po nowych częściach i starych części.

Następna w kolejce będzie pokrywa rozrządu. Dziś już tego nie zrobię, bo się wieczór zbliża, ale chciałem pokazać jak wygląda po piaskowaniu i malowaniu. Obok leży wskaźnik GMP, na niej nowy simmering wału korbowego, który jeszcze muszę wymienić. Po prawej nowe śruby ARPa.

A właśnie, ARPa... Ponieważ niektórych śrub brakowało zamówiłem komplet śrub na silnik ARPa. Zestaw jest genialny, ślinię się na sam jego widok. Poślińcie się i wy. Następna aktualizacja jakoś niedługo :)