Przyjechał do mnie właściciel silnika z długo wyczekiwanymi częściami do silnika. Są śliczne :).

Mamy części praktycznie na cały silnik. Nowy wał korbowy, kuty, o większym skoku niż fabryczny.

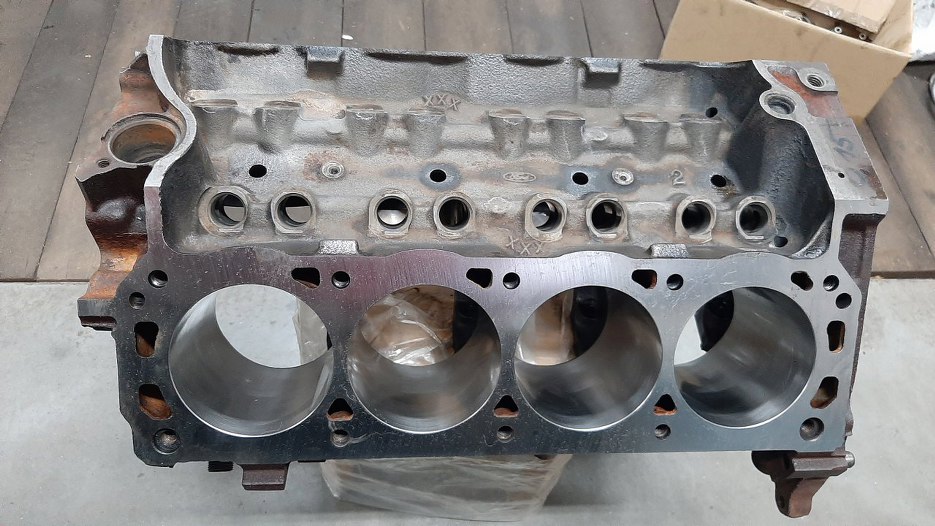

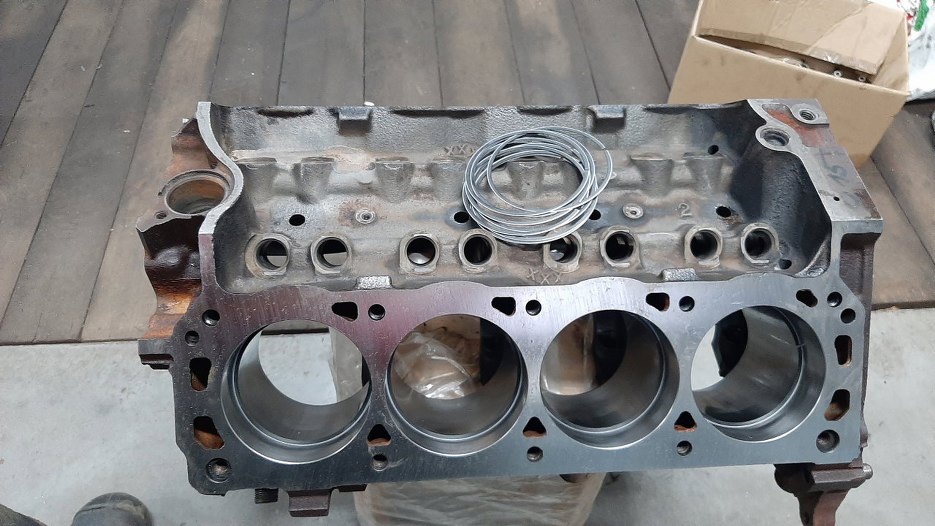

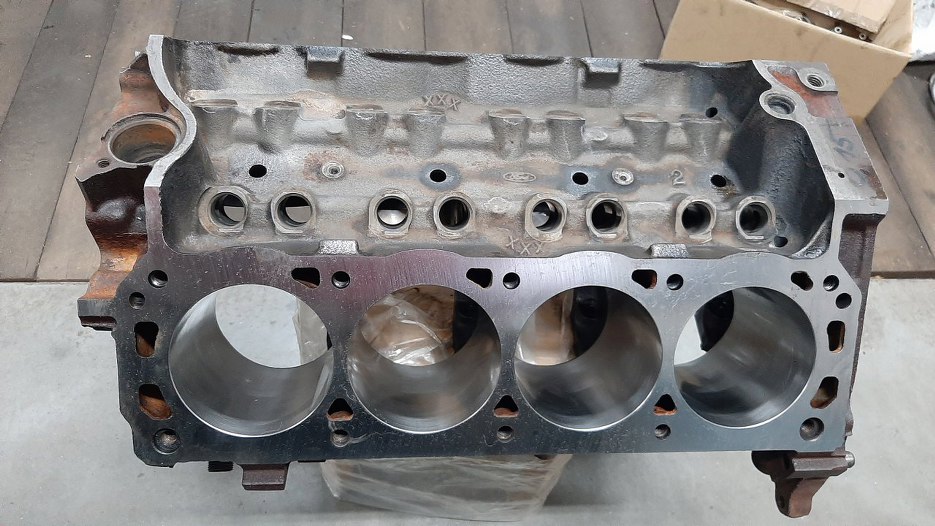

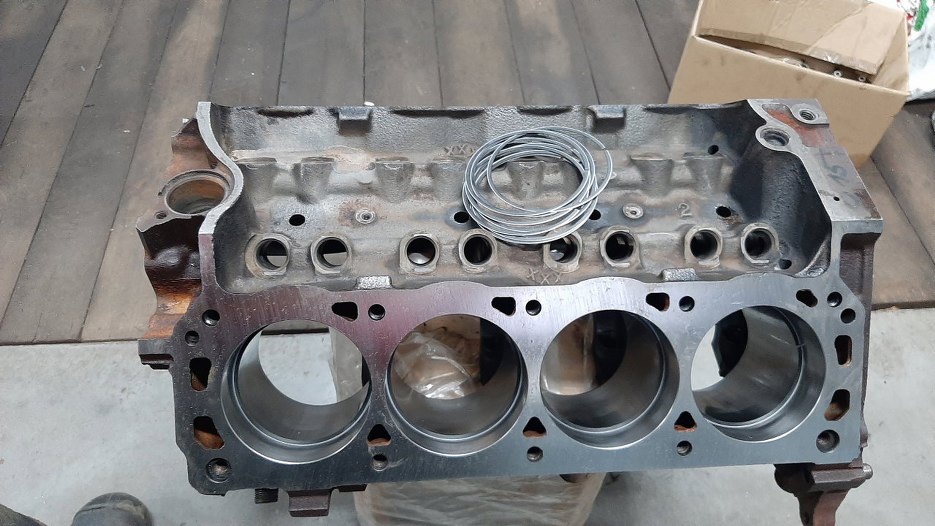

Wyciągnąłem zatem blok z kąta garażu. Trochę go pomierzę zanim pojedzie do szlifierni na rozwiercenie cylindrów pod nowe tłoki. Nad brokiem zaślepiającym otwór, w którym jest wałek rozrządu, widać trzy korki kanałów olejowych.

Od razu je wykręciłem, żeby później o tym nie pamiętać. Brok też wyjmę, ale później.

Wrzuciłem blok na stojak.

Po wyczyszczeniu gniazd włożyłem nowe panewki.

Następnie przykręciłem z odpowiednim momentem stopy wału korbowego.

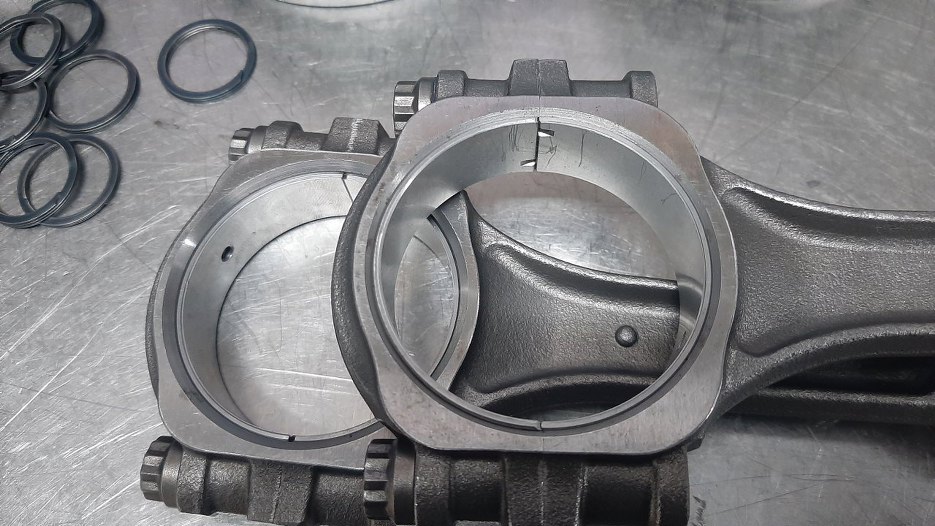

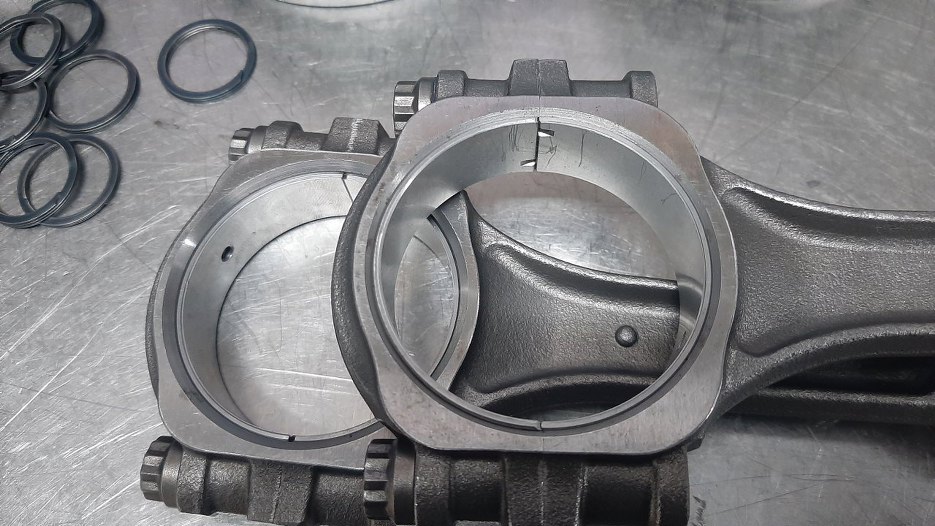

Wyjąłem też nowe korbowody i ich panewki. Korbowody są piękne - nowe, kute, bardzo precyzyjnie zrobione.

Po włożeniu panewek skręciłem korbowody i przygotowałem przyrządy miernicze.

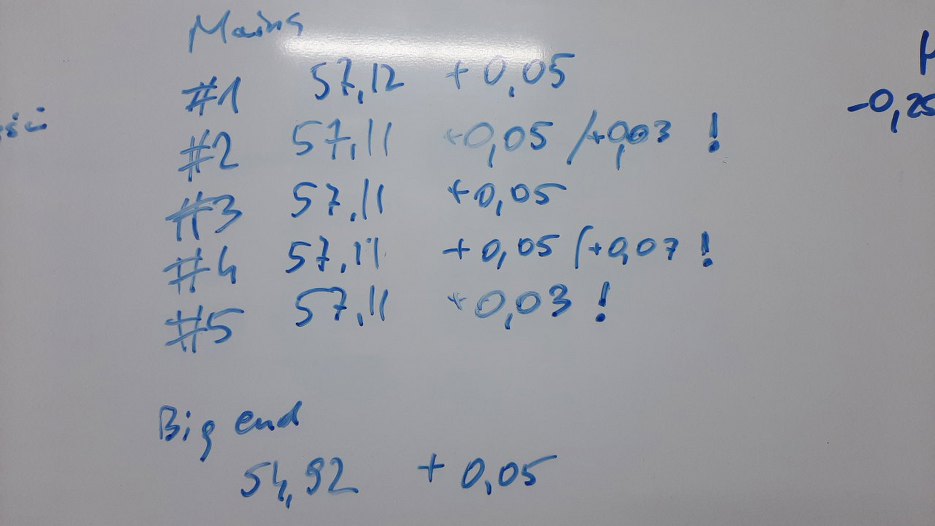

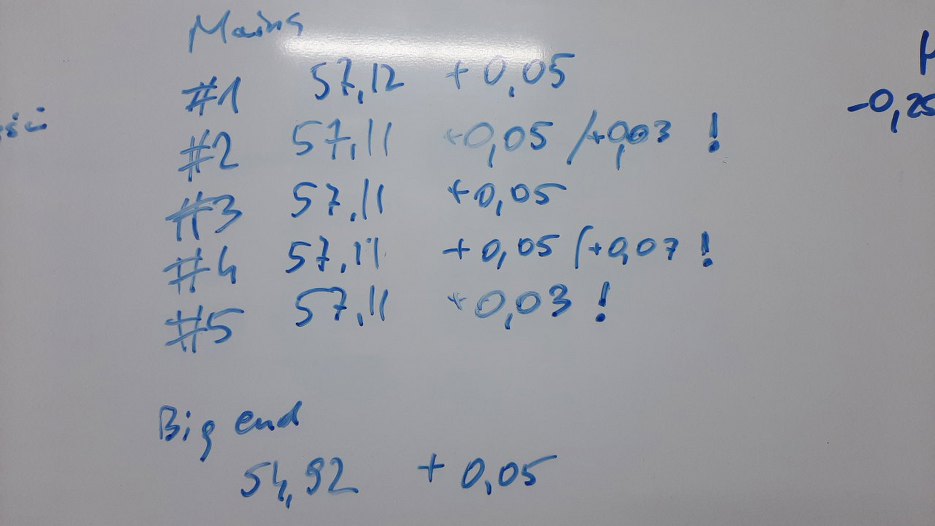

Zmierzyłem średnicę każdego czopa wału i różnicę między jego średnicą a średnicą wewnętrzną odpowiadającej mu panewki. Zacznę od dołu - mierzenie na panewkach było nudne, bo korbowody i wał są tak precyzyjnie zrobione, że w każdym z czopów luzy były idealnie takie same, 0,05mm, bez żadnej owalizacji. Powinno być między 0,04 a 0.06mm, więc jest bardzo dobrze. Gorzej z czopami głównymi (wymiary od góry) - wymiar wału zawsze 57,11mm, ale na drugiej, czwartej i piątej stopie wału luzy albo nieprawidłowe, albo owalne. Nic, czego szlifiernia nie mogłaby nie poprawić, ale właśnie dlatego to weryfikuję, żeby wiedzieć co trzeba zrobić.

Potem nastąpiła chwila przerwy na wizytę bloku w szlifierni. Wrócił do Garażu nieco czystszy (tylko nieco) i oszlifowany gdzie trzeba.

Ponieważ miałem lenia i nie chciałem zaczynać od czyszczenia bloku do malowania, zabrałem się za coś innego - za układ korbowo-tłokowy. Blok postawiłem sobie przy stole warsztatowym i oczyściłem gładzie cylindrowe.

Przygotowałem sobie tłoki.

Przygotowałem również korbowody i pierścienie tłokowe.

Następnie zacząłem kolejno wkładać pierścienie do cylindrów.

I ustawiać je we właściwej pozycji, prostopadle do gładzi, żeby zmierzyć luz na zamku.

Okazało się, że każdy, naprawdę każdy pierścień wymaga szlifu. Praktycznie nie miały luzów. Trochę dziwne, bo nie były opisane jako "file-to-fit". W każdym razie musiałem precyzyjnie dopasować 32 pierścienie tłokowe. Każdy z nich musi mieć odpowiedni luz. Mimo, że cylindry powinny mieć ten sam wymiar, to każdy pierścień po mierzeniu przypisywałem do określonego cylindra i już nie zmieniałem jego pozycji.

Następnie sfazowałem końce pierścieni, żeby nie miały ostrych krawędzi po szlifowaniu i założyłem pierwszy komplet na tłok.

Pierwsze cztery komplety zmontowane.

I całość.

Przechodzę teraz do montażu korbowodów. Tym razem nie mamy korb zakładanych na gorąco na sworznie, ale pływające. I w tłoku i w korbowodzie sworzeń przesuwa się swobodnie. Dzięki temu mogę sam to zmontować.

Ponieważ sworzeń przesuwa się w tłoku swobodnie i korbowód go nie trzyma, elementem ustalającym jego położenie są te pierścionki - spirolocki. Coś w rodzaju kółka do breloczka do kluczy.

Trzeba je umieścić w tłoku w odpowiednim rowku.

Tu jeden jest na miejscu. Okropne to jest do zakładania.

Żeby nie było za prosto, korbowody trzeba też odpowiednio założyć. Widać dookoła panewki, że są różnej wielkości sfazowania. Te mniejsze mają być skierowane pomiędzy korbowody sąsiadujące ze sobą na jednym czopie wału, te większe mają być od strony wału korbowego. I nie można się pomylić :).

Powkładałem korbowody odpowiednio. Istotne jest określenie który tłok będzie w którym cylindrze, stąd numerki, które wcześniej im nadałem. Oczywiście musiałem zdjąć pierścienie olejowe, bo sworznia nie miałbym jak włożyć. To nic, bo przy tej konstrukcji tłoka, gdzie sworzeń przechodzi przez rowek na pierścienie olejowe, konieczne jest zastosowanie specjalnych szyn je podtrzymujących. Te szyny wyglądają jak kolejne pierścienie, ale w odróżnieniu od nich, nie napierają na ścianki cylindra, a nie mogą do nich dotknąć. Bardzo ściśle przylegają do tłoka.

Tu mamy zainstalowany cały zestaw. Sworzeń z zabezpieczeniem i pierścienie. Od góry - dwa pierścienie kompresyjne, normalnie. Potem pierścienie olejowe - w rowku trzecim od góry mamy licząc od góry - pierścień olejowy, sprężynę trzymającą, drugi pierścień olejowy i szynę podtrzymującą. Przy okazji - widać na tłoku .030, jest to nadwymiar tych tłoków.

Wbrew pozorom była to kupa roboty, ale udało mi się złożyć komplet na cały silnik.

W bloku znalazłem jeszcze zapomnianą wcześniej urwaną śrubę od pompy wody. Po czterech próbach widocznych na zdjęciu udało mi się ją w końcu wykręcić.

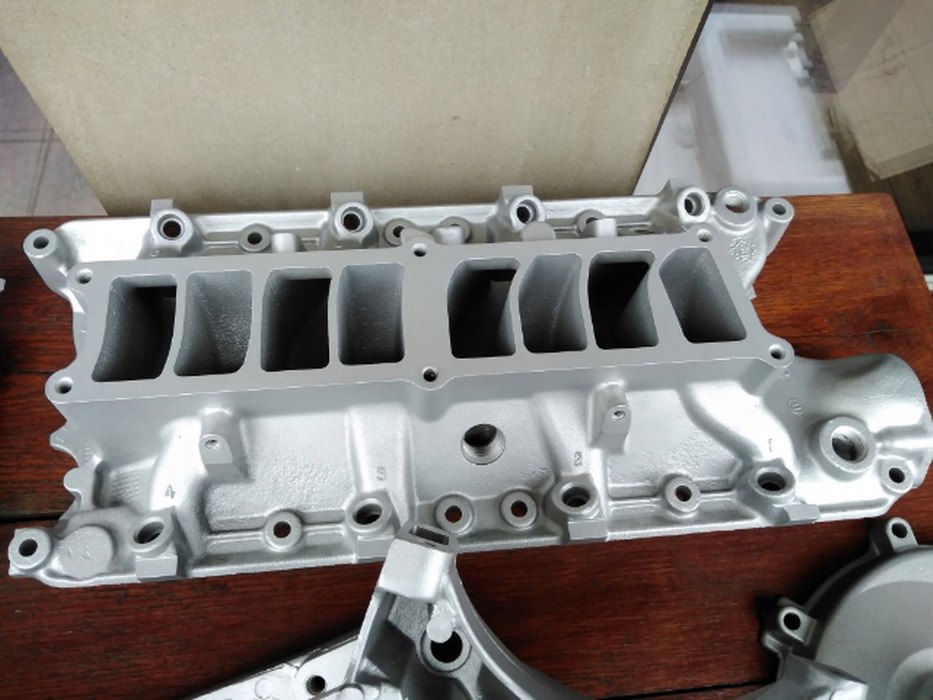

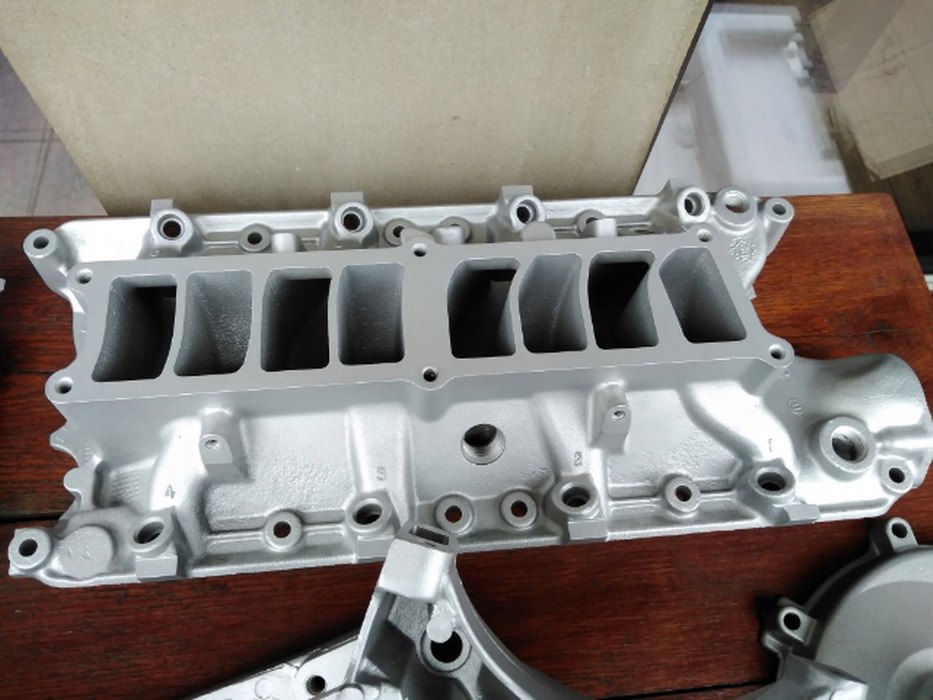

Wróciła też część rzeczy ze szkiełkowania. Widać mocowania osprzętu i kolektor dolotowy. Są też rzeczy do innych silników :).

Kolektor dolotowy wyszedł bardzo ładnie, chociaż był strasznie zapyziały wcześniej.

Mamy części praktycznie na cały silnik. Nowy wał korbowy, kuty, o większym skoku niż fabryczny.

Wyciągnąłem zatem blok z kąta garażu. Trochę go pomierzę zanim pojedzie do szlifierni na rozwiercenie cylindrów pod nowe tłoki. Nad brokiem zaślepiającym otwór, w którym jest wałek rozrządu, widać trzy korki kanałów olejowych.

Od razu je wykręciłem, żeby później o tym nie pamiętać. Brok też wyjmę, ale później.

Wrzuciłem blok na stojak.

Po wyczyszczeniu gniazd włożyłem nowe panewki.

Następnie przykręciłem z odpowiednim momentem stopy wału korbowego.

Wyjąłem też nowe korbowody i ich panewki. Korbowody są piękne - nowe, kute, bardzo precyzyjnie zrobione.

Po włożeniu panewek skręciłem korbowody i przygotowałem przyrządy miernicze.

Zmierzyłem średnicę każdego czopa wału i różnicę między jego średnicą a średnicą wewnętrzną odpowiadającej mu panewki. Zacznę od dołu - mierzenie na panewkach było nudne, bo korbowody i wał są tak precyzyjnie zrobione, że w każdym z czopów luzy były idealnie takie same, 0,05mm, bez żadnej owalizacji. Powinno być między 0,04 a 0.06mm, więc jest bardzo dobrze. Gorzej z czopami głównymi (wymiary od góry) - wymiar wału zawsze 57,11mm, ale na drugiej, czwartej i piątej stopie wału luzy albo nieprawidłowe, albo owalne. Nic, czego szlifiernia nie mogłaby nie poprawić, ale właśnie dlatego to weryfikuję, żeby wiedzieć co trzeba zrobić.

Potem nastąpiła chwila przerwy na wizytę bloku w szlifierni. Wrócił do Garażu nieco czystszy (tylko nieco) i oszlifowany gdzie trzeba.

Ponieważ miałem lenia i nie chciałem zaczynać od czyszczenia bloku do malowania, zabrałem się za coś innego - za układ korbowo-tłokowy. Blok postawiłem sobie przy stole warsztatowym i oczyściłem gładzie cylindrowe.

Przygotowałem sobie tłoki.

Przygotowałem również korbowody i pierścienie tłokowe.

Następnie zacząłem kolejno wkładać pierścienie do cylindrów.

I ustawiać je we właściwej pozycji, prostopadle do gładzi, żeby zmierzyć luz na zamku.

Okazało się, że każdy, naprawdę każdy pierścień wymaga szlifu. Praktycznie nie miały luzów. Trochę dziwne, bo nie były opisane jako "file-to-fit". W każdym razie musiałem precyzyjnie dopasować 32 pierścienie tłokowe. Każdy z nich musi mieć odpowiedni luz. Mimo, że cylindry powinny mieć ten sam wymiar, to każdy pierścień po mierzeniu przypisywałem do określonego cylindra i już nie zmieniałem jego pozycji.

Następnie sfazowałem końce pierścieni, żeby nie miały ostrych krawędzi po szlifowaniu i założyłem pierwszy komplet na tłok.

Pierwsze cztery komplety zmontowane.

I całość.

Przechodzę teraz do montażu korbowodów. Tym razem nie mamy korb zakładanych na gorąco na sworznie, ale pływające. I w tłoku i w korbowodzie sworzeń przesuwa się swobodnie. Dzięki temu mogę sam to zmontować.

Ponieważ sworzeń przesuwa się w tłoku swobodnie i korbowód go nie trzyma, elementem ustalającym jego położenie są te pierścionki - spirolocki. Coś w rodzaju kółka do breloczka do kluczy.

Trzeba je umieścić w tłoku w odpowiednim rowku.

Tu jeden jest na miejscu. Okropne to jest do zakładania.

Żeby nie było za prosto, korbowody trzeba też odpowiednio założyć. Widać dookoła panewki, że są różnej wielkości sfazowania. Te mniejsze mają być skierowane pomiędzy korbowody sąsiadujące ze sobą na jednym czopie wału, te większe mają być od strony wału korbowego. I nie można się pomylić :).

Powkładałem korbowody odpowiednio. Istotne jest określenie który tłok będzie w którym cylindrze, stąd numerki, które wcześniej im nadałem. Oczywiście musiałem zdjąć pierścienie olejowe, bo sworznia nie miałbym jak włożyć. To nic, bo przy tej konstrukcji tłoka, gdzie sworzeń przechodzi przez rowek na pierścienie olejowe, konieczne jest zastosowanie specjalnych szyn je podtrzymujących. Te szyny wyglądają jak kolejne pierścienie, ale w odróżnieniu od nich, nie napierają na ścianki cylindra, a nie mogą do nich dotknąć. Bardzo ściśle przylegają do tłoka.

Tu mamy zainstalowany cały zestaw. Sworzeń z zabezpieczeniem i pierścienie. Od góry - dwa pierścienie kompresyjne, normalnie. Potem pierścienie olejowe - w rowku trzecim od góry mamy licząc od góry - pierścień olejowy, sprężynę trzymającą, drugi pierścień olejowy i szynę podtrzymującą. Przy okazji - widać na tłoku .030, jest to nadwymiar tych tłoków.

Wbrew pozorom była to kupa roboty, ale udało mi się złożyć komplet na cały silnik.

W bloku znalazłem jeszcze zapomnianą wcześniej urwaną śrubę od pompy wody. Po czterech próbach widocznych na zdjęciu udało mi się ją w końcu wykręcić.

Wróciła też część rzeczy ze szkiełkowania. Widać mocowania osprzętu i kolektor dolotowy. Są też rzeczy do innych silników :).

Kolektor dolotowy wyszedł bardzo ładnie, chociaż był strasznie zapyziały wcześniej.