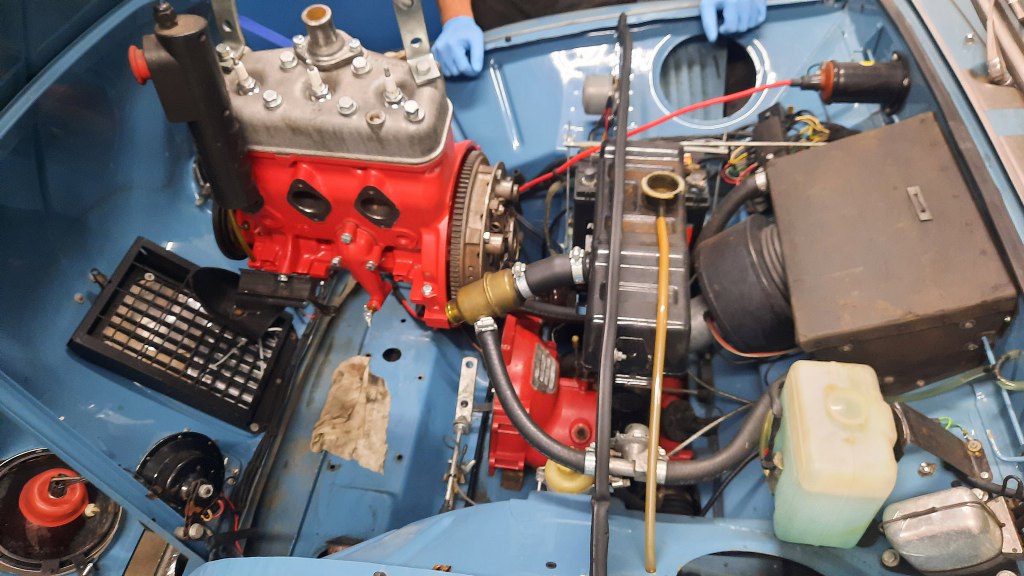

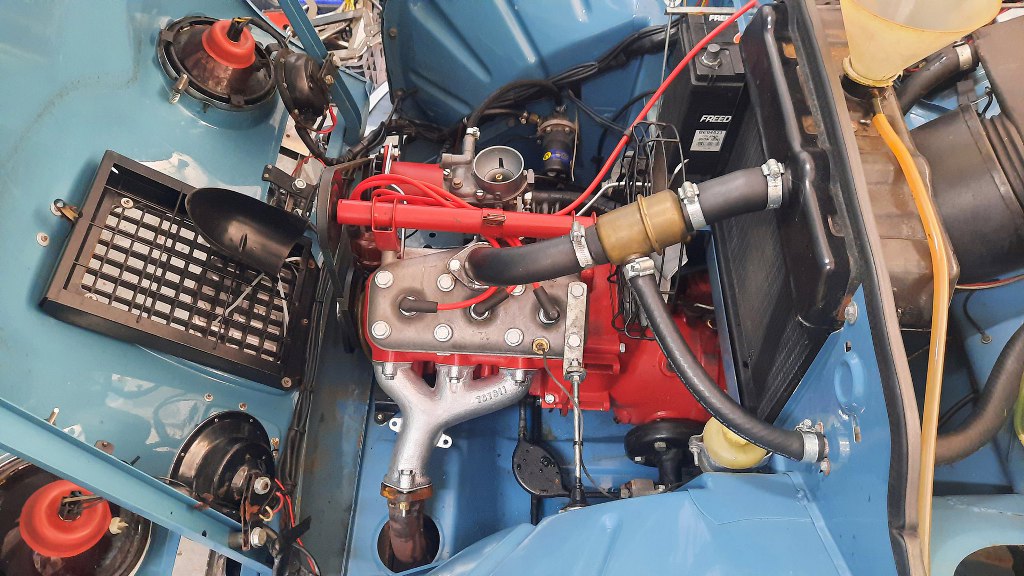

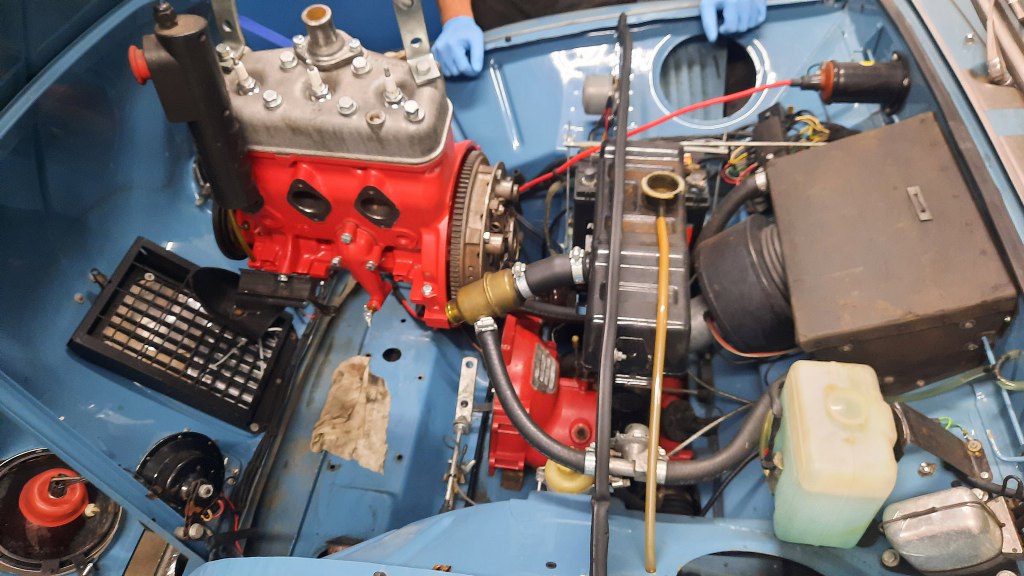

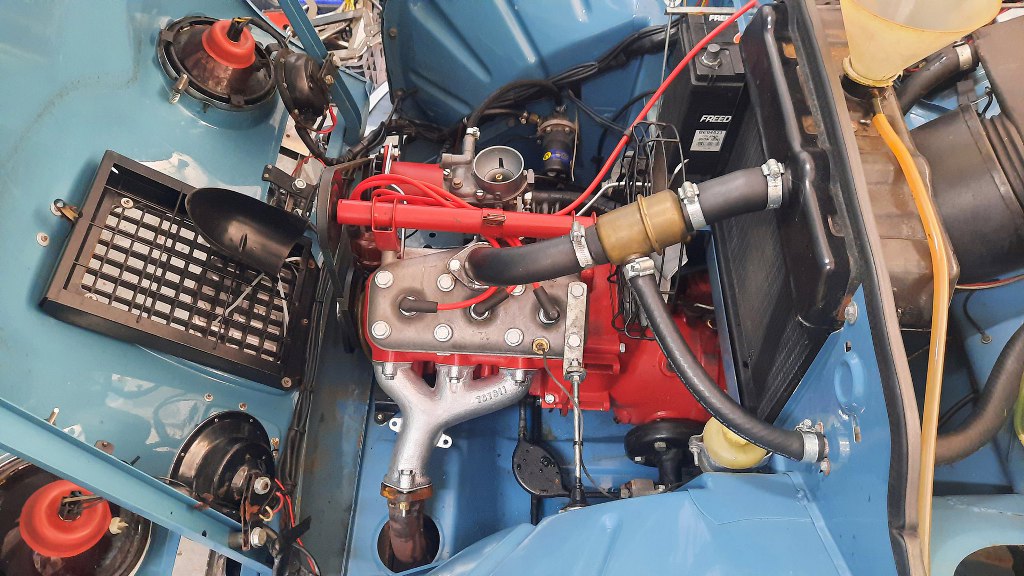

Trochę czasu minęło od ostatniej aktualizacji. Trochę się działo... i trochę nie :). Ale od początku. Najpierw wrzuciłem silnik do komory silnika.

Potem przykręciłem go na miejsce i zacząłem podpinać akcesoria.

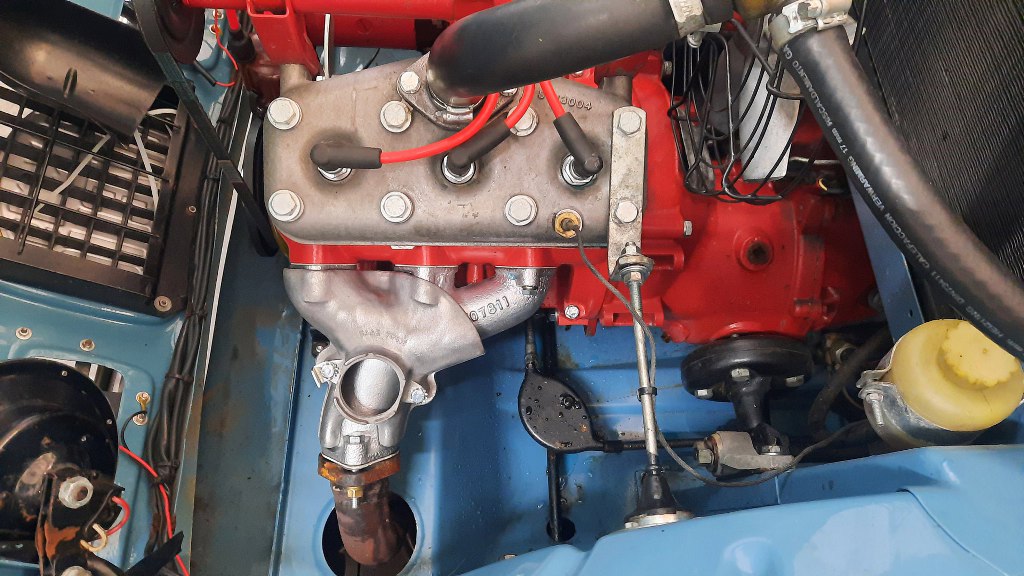

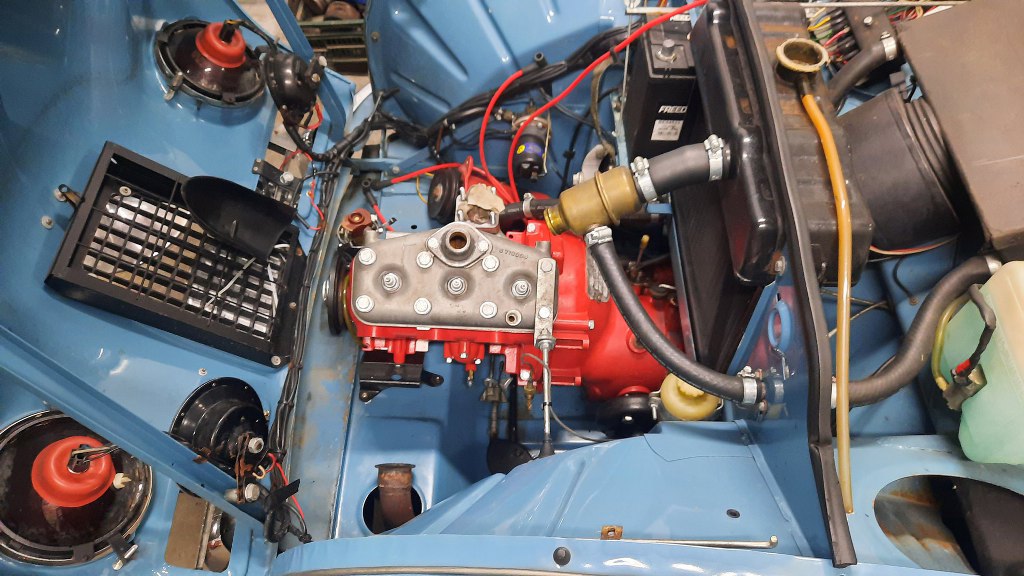

I tu wystąpiły dwa problemy. Po zalaniu płynem chłodniczym okazało się, że podcieka silnik na łączeniu głowicy z blokiem. Głowica była planowana, jest nowa uszczelka... blok nie był planowany. Bałem się o wymiar między tłokiem a głowicą, bo bardzo na to uczula serwisówka. Płaszczyzna bloku była porysowana, ale przecież wcześniej jeździła i nie ciekła, tak sobie myślałem. No niestety - źle myślałem :). Skończyło się na tym, że wyciągnąłem silnik i rozłożyłem go, żeby zawieźć blok do planowania. Wymiar między tłokiem a głowicą mam w końcu zmierzony i jest na tyle dobrze, że można blok planować bez obaw. W międzyczasie jednak odkryłem inny problem, który mnie doprowadził do tego, że silnik po planowaniu bloku poskładałem tylko do tego momentu.

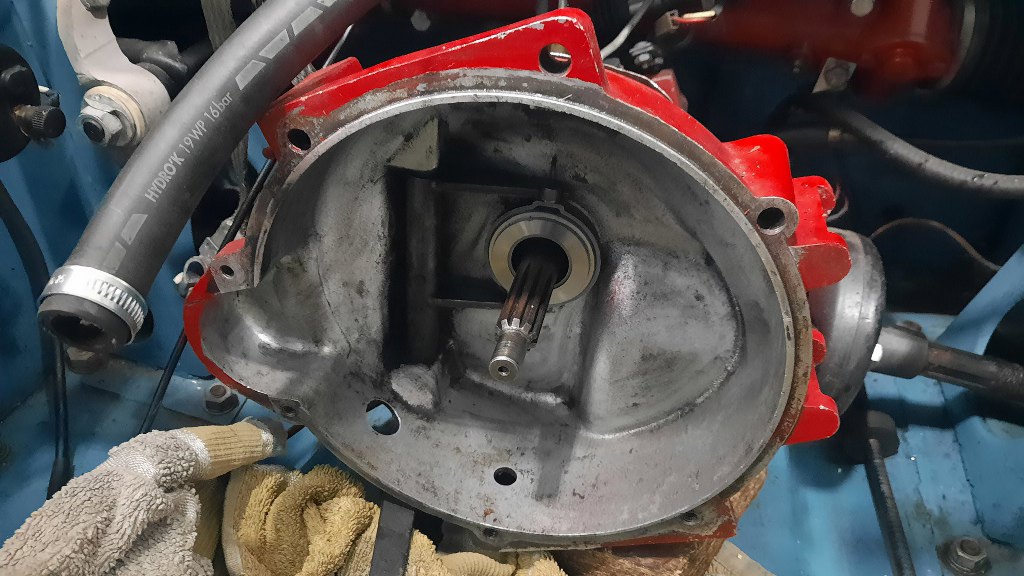

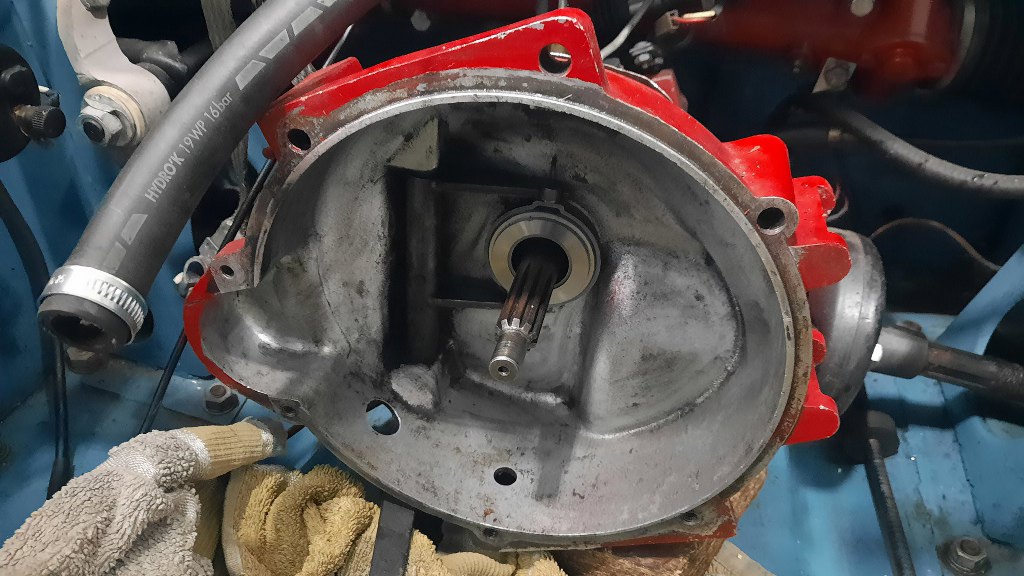

Czyli sprzęgło. Coś mi krzywo pasowało. Po dokładnym zmierzeniu wyszło na to, że docisk ma z jednej strony grubość 10mm, a z drugiej 8mm. Jak to mówią amerykanie - something is not yes :). Zawiozłem całość do szlifierni, gdzie planowali mi docisk i powiedziałem to samo. Szlifiernia stanęła na wysokości zadania i poczuła się do odpowiedzialności. Sprzęgło wcześniej na pewno nie było aż tak krzywe, bo normalnie jeździło. Jeśli nawet by było, to nie powinni wtedy w ogóle szlifować. Ostatecznie zaproponowali ogarnięcie nowego sprzęgła. To trochę trwało niestety, ale w końcu mam nowy komplet sprzęgła do zamontowania. I to już nowszej konstrukcji (te na dole), typu słoneczko.

Przy okazji wyzionęła ducha podkładka pod śruby koła zamachowego, którą się zagina, żeby je zabezpieczyć przed odkręcaniem. Nawet widziałem gdzieś taką nową, ale potrzebowałemszybko to skręcić i mieć z głowy, więc na szybko zrobiłem nową sam.

W szlifierni od razu wszystko sprawdzili jak trzeba i ustawili docisk centrycznie w stosunku do koła zamachowego - nie jest on bowiem ustawiany na śrubach. Jedna śruba nawet nie pasuje i trzeba nieco powiększyć otwór w docisku.

Ale jak w takim razie to rozkręcić, założyć na silnik, założyć tarczę sprzęgła i skręcić z powrotem we właściwy sposób? No tak, jak to jest robione zazwyczaj fabrycznie - zakołkować. Ale zrobię to w uproszczony sposób. Najpierw nawierciłem dwa otwory po przeciwległych stronach docisku, przechodzące aż do koła zamachowego.

Teraz mogę wkładając w nie kołek (lub nawet wiertło) o średnicy 3mm ustawić docisk idealnie tak, jak powinien być w stosunku do koła zamachowego.

Po skręceniu sprzęgła razem zweryfikowałem (kilkanaście razy) wszystkie wymiary, czy na pewno są takie, jak powinny być. Były. Potem wymieniłem jeszcze łożysko sprzęgła.

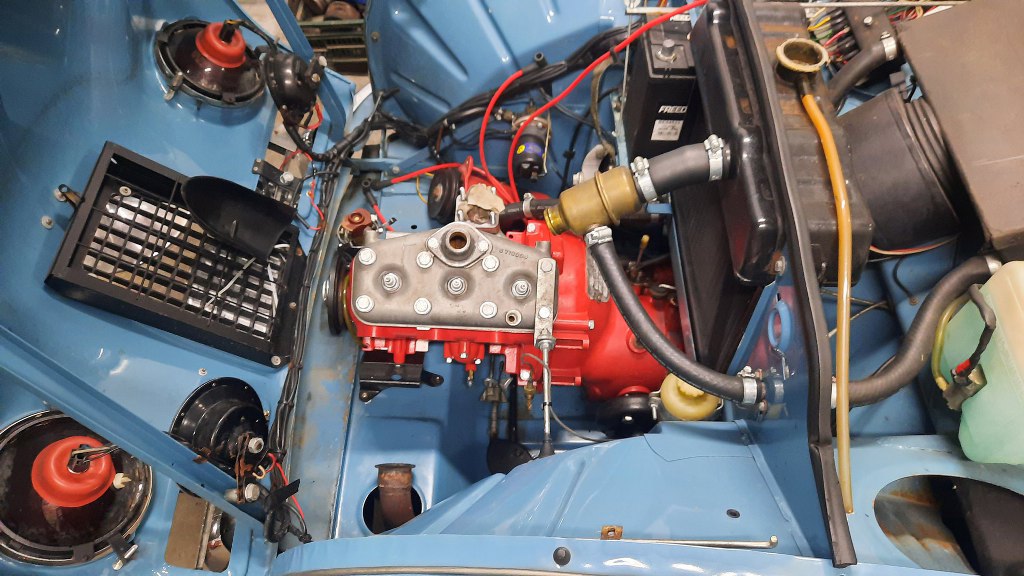

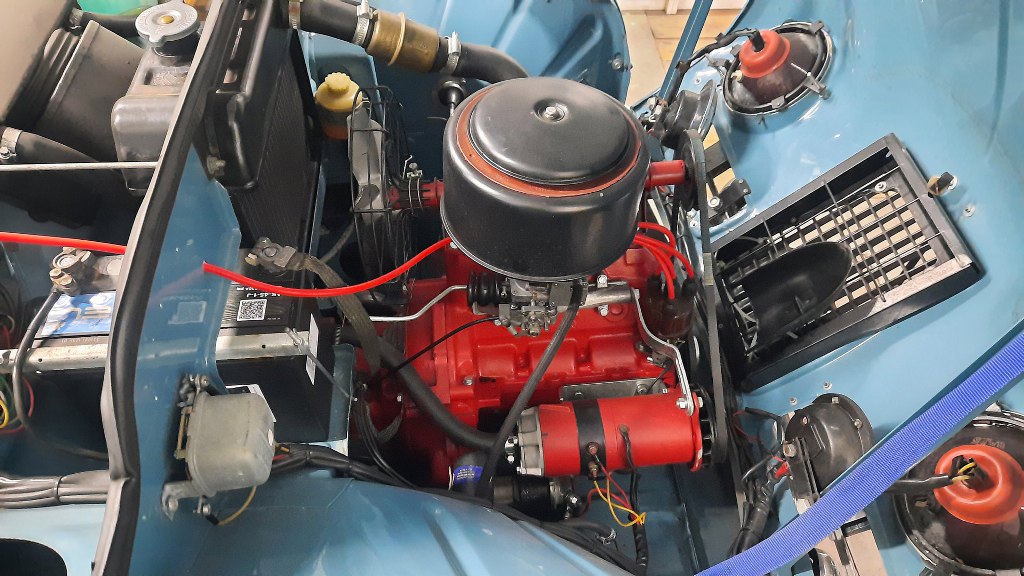

Mogłem zatem znowu włożyć silnik na miejsce, czyli znaleźć się w tym samym momencie, w którym byłem już jakiś czase temu... ale tym razem z poprawionymi problemami.

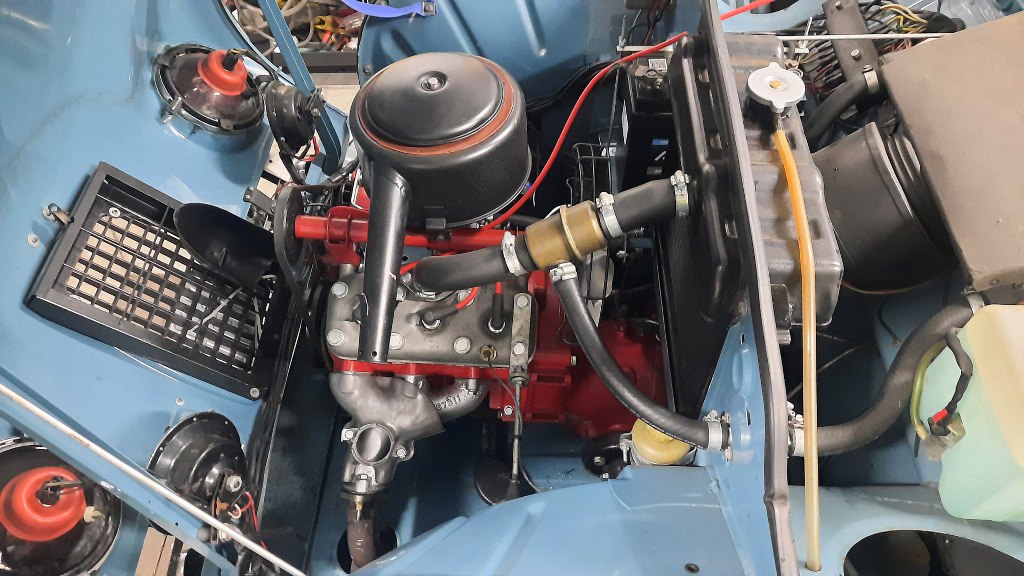

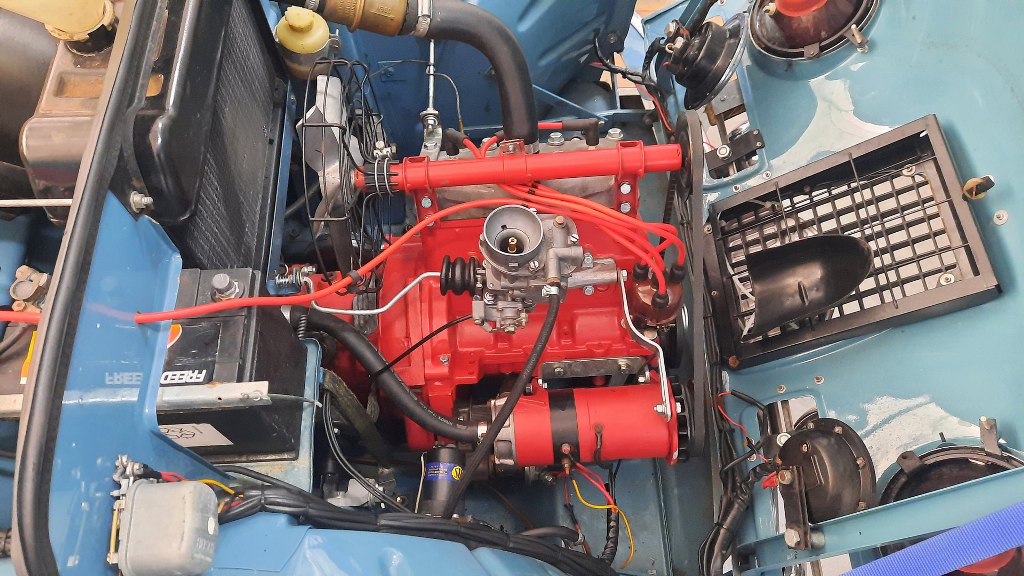

Mogłem podłączyć cały osprzęt z powrotem do silnika.

Tłumik, przykręcony po lewej stronie silnika do wydechu, przechodzi pod podłogą w poprzek na prawą stronę silnika, gdzie podwieszony jest do silnika taką konstrukcją. Dzięki temu rusza się razem z silnikiem. Tyle, że konstrukcja ta, zamiast właściwej śruby calowej, ma użyty zwykły pręt gwintowany. Zamienię go z powrotem na właściwą śrubę.

Tu, pod prądnicą, widać tą śrubę. Pod łebkiem ma mocowanie do silnika, potem jest ta tuleja dystansowa z poprzedniego zdjęcia i, pod podłogą - tłumik. I tu pojawia się drobny problem z ustawieniem tego, bo gumka między tulejką a podłogą pasuje tylko wtedy, jak tulejka jest pośrodku otworu. Jak nie jest, to nie pasuje, co jeszcze nie byłoby problemem, ale nie pasująca tulejka w połączeniu z dwusuwem, który wolne obroty ma tak stabilne jak położenie kota przed podaniem mu jakiejkolwiek tabletki... no wali to niesamowicie. Dlatego trzeba to dobrze ustawić, co nie jest łatwe. I jest to łagodne określenie tego, ile trzeba się namęczyć, żeby to draństwo wreszcie pasowało.

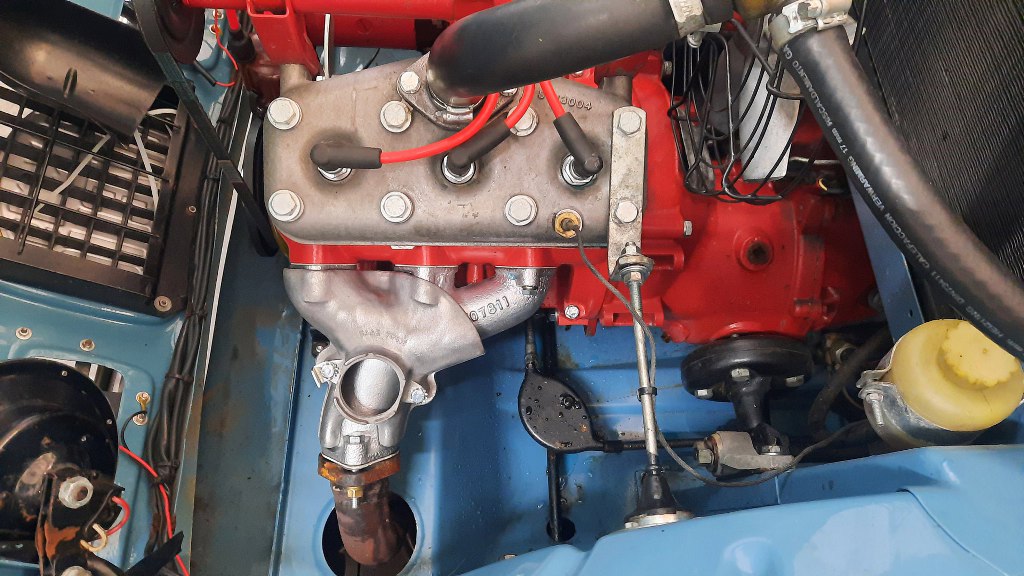

Tu widać lewą stronę silnika i miejsce, gdzie koniec rury od tłumika przykręca się do kolektora wydechowego.

No i właśnie te przykręcenie jest trudne, bo, po ustawieniu tulejki mocującej tłumik pod prądnicą, trzeba naciągnąć rurę do wydechu, żeby to się razem zeszło i było szczelne. Ale flansza od strony tłumika była żeliwna, stara i wielokrotnie nagrzana. Domyślasz się, dokąd to zmierza? Oczywicie pękła. Żeby ją wymienić, trzeba by odciąć rurę od tłumika, a tego nie chciałem robić. Wyciąłem ze stali takie nowe flansze (dwie na wszelki wypadek). Rozciąłem jedną z nich i pospawałem na rurze. Żeliwo po spawaniu pękło, stal wytrzyma. Po wymianie tej flanszy udało mi się to wreszcie właściwie poskładać.

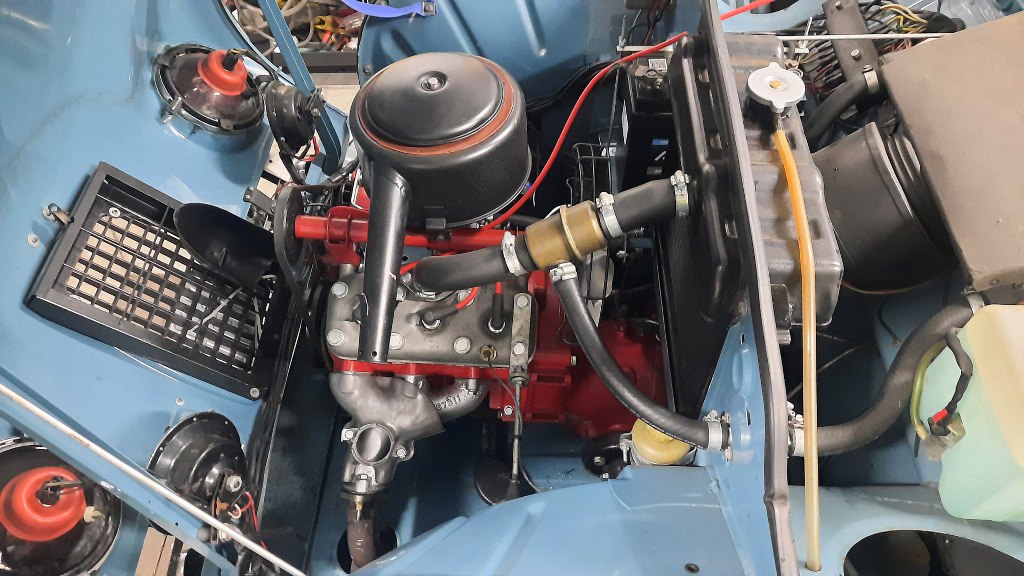

Potem mogłem już przykręcić osłonę termiczną na kolektor wydechowy. W głowicę wchodzi też czujnik temperatury z rurką prowadzącą do wskaźnika w kabinie. Oryginalnie czujnik miał jakieś uszczelnienie w króćcu wkręconym w głowicę, ale po tylu latach od wyjechania z fabryki zostało po nim tylko wspomnienie. Ktoś przede mną zastąpił to silikonem. Ja wyczyściłem silikon i też użyłem uszczelniacza. Później okazało się na szczęście, że skutecznie.

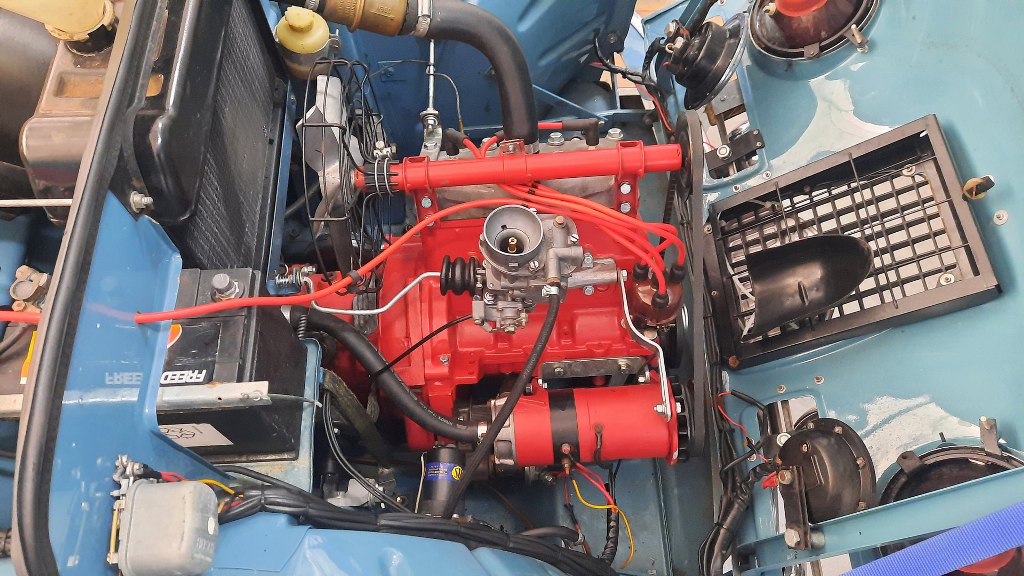

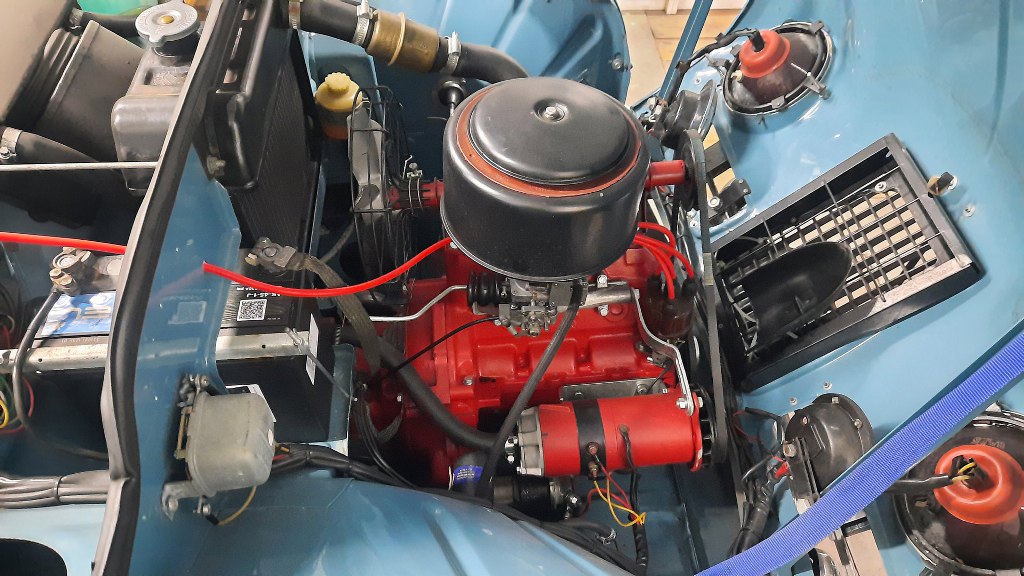

Po pierwszych uruchomieniach i regulacjach, jak już byłem pewien wszystkiego, założyłem obudowę filtra powietrza.

Co by kończyło remont tego silnika.

Przy pierwszym uruchomieniu miałem jeszcze chwilę zastanowienia. Po uruchomieniu silnik wydawał dziwne dźwięki, jakby drobne nakrętki poniewierały się w cylindrach. Nawet się zaniepokoiłem, ale potem uświadomiłem sobie, że wielokrotnie spotkałem się z opinią, że kute tłoki grzechoczą na zimno w silniku. I rzeczywiście, po rozgrzaniu silnika grzegotanie ustąpiło. Bardzo dziwny jest to dźwięk :). W każdym razie na ciepłym silniku jest już cicho, a wszystko chodzi jak trzeba.

Potem przykręciłem go na miejsce i zacząłem podpinać akcesoria.

I tu wystąpiły dwa problemy. Po zalaniu płynem chłodniczym okazało się, że podcieka silnik na łączeniu głowicy z blokiem. Głowica była planowana, jest nowa uszczelka... blok nie był planowany. Bałem się o wymiar między tłokiem a głowicą, bo bardzo na to uczula serwisówka. Płaszczyzna bloku była porysowana, ale przecież wcześniej jeździła i nie ciekła, tak sobie myślałem. No niestety - źle myślałem :). Skończyło się na tym, że wyciągnąłem silnik i rozłożyłem go, żeby zawieźć blok do planowania. Wymiar między tłokiem a głowicą mam w końcu zmierzony i jest na tyle dobrze, że można blok planować bez obaw. W międzyczasie jednak odkryłem inny problem, który mnie doprowadził do tego, że silnik po planowaniu bloku poskładałem tylko do tego momentu.

Czyli sprzęgło. Coś mi krzywo pasowało. Po dokładnym zmierzeniu wyszło na to, że docisk ma z jednej strony grubość 10mm, a z drugiej 8mm. Jak to mówią amerykanie - something is not yes :). Zawiozłem całość do szlifierni, gdzie planowali mi docisk i powiedziałem to samo. Szlifiernia stanęła na wysokości zadania i poczuła się do odpowiedzialności. Sprzęgło wcześniej na pewno nie było aż tak krzywe, bo normalnie jeździło. Jeśli nawet by było, to nie powinni wtedy w ogóle szlifować. Ostatecznie zaproponowali ogarnięcie nowego sprzęgła. To trochę trwało niestety, ale w końcu mam nowy komplet sprzęgła do zamontowania. I to już nowszej konstrukcji (te na dole), typu słoneczko.

Przy okazji wyzionęła ducha podkładka pod śruby koła zamachowego, którą się zagina, żeby je zabezpieczyć przed odkręcaniem. Nawet widziałem gdzieś taką nową, ale potrzebowałemszybko to skręcić i mieć z głowy, więc na szybko zrobiłem nową sam.

W szlifierni od razu wszystko sprawdzili jak trzeba i ustawili docisk centrycznie w stosunku do koła zamachowego - nie jest on bowiem ustawiany na śrubach. Jedna śruba nawet nie pasuje i trzeba nieco powiększyć otwór w docisku.

Ale jak w takim razie to rozkręcić, założyć na silnik, założyć tarczę sprzęgła i skręcić z powrotem we właściwy sposób? No tak, jak to jest robione zazwyczaj fabrycznie - zakołkować. Ale zrobię to w uproszczony sposób. Najpierw nawierciłem dwa otwory po przeciwległych stronach docisku, przechodzące aż do koła zamachowego.

Teraz mogę wkładając w nie kołek (lub nawet wiertło) o średnicy 3mm ustawić docisk idealnie tak, jak powinien być w stosunku do koła zamachowego.

Po skręceniu sprzęgła razem zweryfikowałem (kilkanaście razy) wszystkie wymiary, czy na pewno są takie, jak powinny być. Były. Potem wymieniłem jeszcze łożysko sprzęgła.

Mogłem zatem znowu włożyć silnik na miejsce, czyli znaleźć się w tym samym momencie, w którym byłem już jakiś czase temu... ale tym razem z poprawionymi problemami.

Mogłem podłączyć cały osprzęt z powrotem do silnika.

Tłumik, przykręcony po lewej stronie silnika do wydechu, przechodzi pod podłogą w poprzek na prawą stronę silnika, gdzie podwieszony jest do silnika taką konstrukcją. Dzięki temu rusza się razem z silnikiem. Tyle, że konstrukcja ta, zamiast właściwej śruby calowej, ma użyty zwykły pręt gwintowany. Zamienię go z powrotem na właściwą śrubę.

Tu, pod prądnicą, widać tą śrubę. Pod łebkiem ma mocowanie do silnika, potem jest ta tuleja dystansowa z poprzedniego zdjęcia i, pod podłogą - tłumik. I tu pojawia się drobny problem z ustawieniem tego, bo gumka między tulejką a podłogą pasuje tylko wtedy, jak tulejka jest pośrodku otworu. Jak nie jest, to nie pasuje, co jeszcze nie byłoby problemem, ale nie pasująca tulejka w połączeniu z dwusuwem, który wolne obroty ma tak stabilne jak położenie kota przed podaniem mu jakiejkolwiek tabletki... no wali to niesamowicie. Dlatego trzeba to dobrze ustawić, co nie jest łatwe. I jest to łagodne określenie tego, ile trzeba się namęczyć, żeby to draństwo wreszcie pasowało.

Tu widać lewą stronę silnika i miejsce, gdzie koniec rury od tłumika przykręca się do kolektora wydechowego.

No i właśnie te przykręcenie jest trudne, bo, po ustawieniu tulejki mocującej tłumik pod prądnicą, trzeba naciągnąć rurę do wydechu, żeby to się razem zeszło i było szczelne. Ale flansza od strony tłumika była żeliwna, stara i wielokrotnie nagrzana. Domyślasz się, dokąd to zmierza? Oczywicie pękła. Żeby ją wymienić, trzeba by odciąć rurę od tłumika, a tego nie chciałem robić. Wyciąłem ze stali takie nowe flansze (dwie na wszelki wypadek). Rozciąłem jedną z nich i pospawałem na rurze. Żeliwo po spawaniu pękło, stal wytrzyma. Po wymianie tej flanszy udało mi się to wreszcie właściwie poskładać.

Potem mogłem już przykręcić osłonę termiczną na kolektor wydechowy. W głowicę wchodzi też czujnik temperatury z rurką prowadzącą do wskaźnika w kabinie. Oryginalnie czujnik miał jakieś uszczelnienie w króćcu wkręconym w głowicę, ale po tylu latach od wyjechania z fabryki zostało po nim tylko wspomnienie. Ktoś przede mną zastąpił to silikonem. Ja wyczyściłem silikon i też użyłem uszczelniacza. Później okazało się na szczęście, że skutecznie.

Po pierwszych uruchomieniach i regulacjach, jak już byłem pewien wszystkiego, założyłem obudowę filtra powietrza.

Co by kończyło remont tego silnika.

Przy pierwszym uruchomieniu miałem jeszcze chwilę zastanowienia. Po uruchomieniu silnik wydawał dziwne dźwięki, jakby drobne nakrętki poniewierały się w cylindrach. Nawet się zaniepokoiłem, ale potem uświadomiłem sobie, że wielokrotnie spotkałem się z opinią, że kute tłoki grzechoczą na zimno w silniku. I rzeczywiście, po rozgrzaniu silnika grzegotanie ustąpiło. Bardzo dziwny jest to dźwięk :). W każdym razie na ciepłym silniku jest już cicho, a wszystko chodzi jak trzeba.