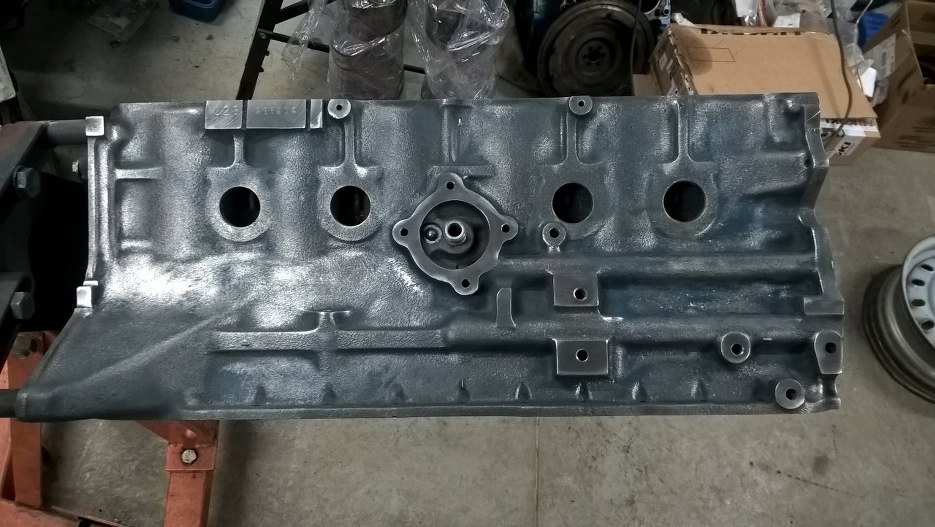

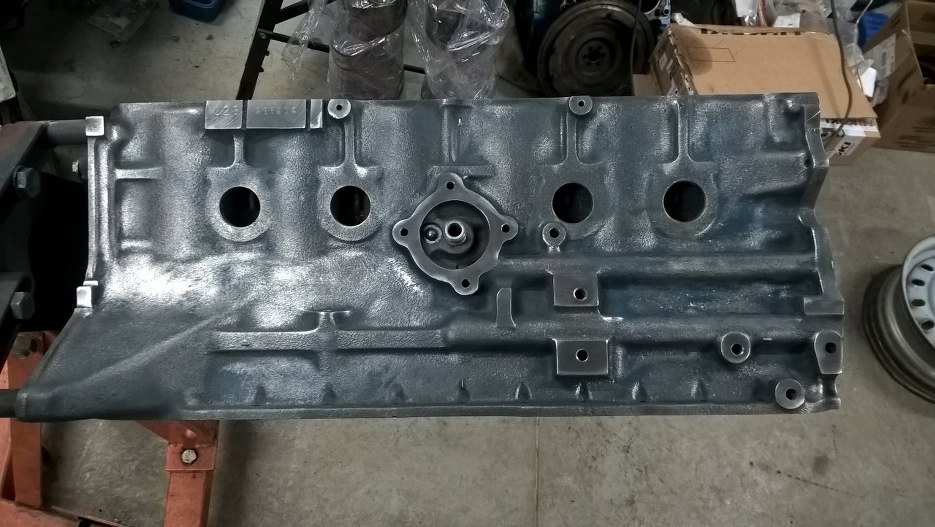

Wrócił blok ze szlifierni. Panewki były założone, bo wał szlifowali pod panewki, żeby było dokładniej. Niby jest umyty, ale trzeba się teraz nim dokładnie zająć, żeby przygotować go do składania.

Na początek wybiłem wszystkie broki. Pod spodem masa, ale to masa rdzy i kamienia w płaszczu wodnym.

Po wybiciu broków dziubałem w środku śrubokrętem, żeby wyskrobać luźną rdzę, a następnie kręciłem blokiem na stojaku, żeby to wysypać. Skończyło się zamiataniem podłogi.

Potem oczyściłem blok ze starej farby szczotką drucianą na szlifierce.

Wyjęte też zostały korki magistrali olejowej. Nie chciały łatwo wyjść...

I drugi, z tyłu bloku.

Z tyłu bloku też był brok, oczywiście pod spodem znowu rdza.

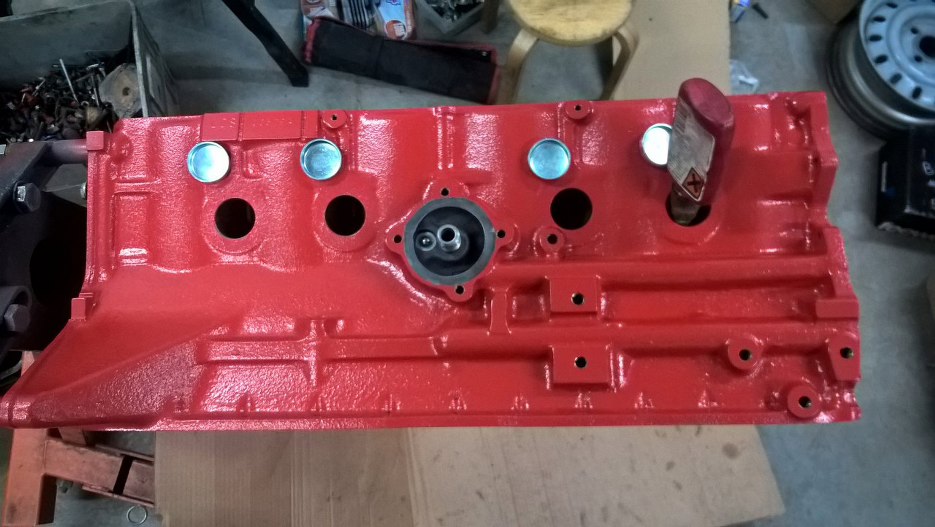

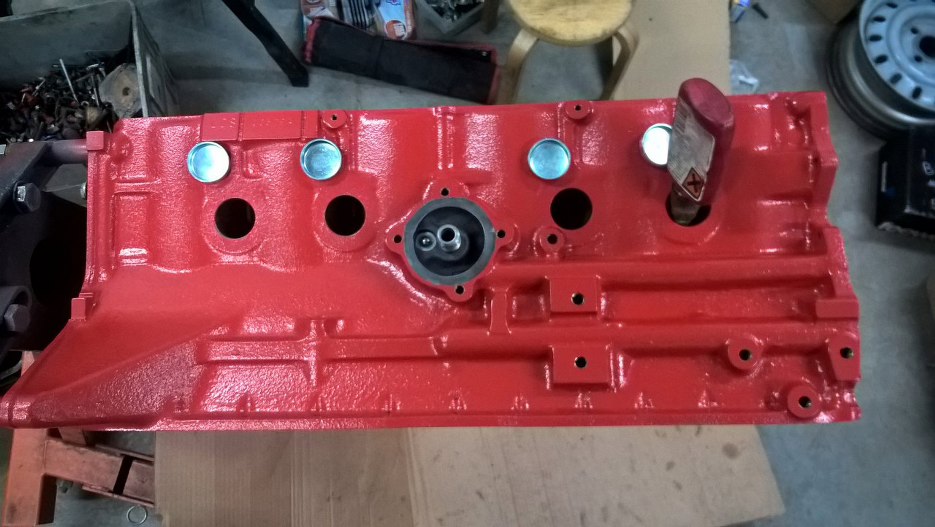

Po umyciu bloku w środku i na zewnątrz można było wbić nowe zaślepki.

Blok został zabezpieczony do malowania. Potem go odtłuściłem i zacząłem malować podkładem.

Blok w podkładzie epoksydowym.

Potem pomalowałem blok na czerwono, bo czerwone są szybsze. Oczywiście podpuszczałem właściciela, że pomaluję na taki zielony metallic, na jaki był pomalowany silnik, z którego pozyskiwaliśmy części :). Przygotowaem też nowe broki do włożenia.

Zaślepki już na miejscu.

Wał został przeszlifowany na pierwszy nadwymiar. Ze szlifierni odbierałem go prosto z wyważania (widać ślady nowych nawierceń na przeciwwagach) jeszcze ciepłego po myciu. Domyłem go porządnie, łącznie z kanałami olejowymi.

Przygotowałem wszystkie części potrzebne do włożenia wału korbowego na miejsce. Czego brakuje?

Tak, brakowało simmeringu tylnego wału. Za to mamy piękny, czysty blok. Można włożyć panewki w odpowiednie miejsca.

Włożyłem i panewki i wał. Stopy wału dokręcone z odpowiednim momentem. Brakuje ostatniej podpory, bo jeszcze nie założyłem simmeringu. Oczywiście nie mam tego na zdjęciu.

Następnie włożyłem do cylindrów pierścienie (w jednej turze komplet drugich, potem komplet pierwszych od denka tłoka) i ustawiłem je prostopadle do gładzi wkładając jeden z tłoków.

Dzięki temu mogłem łatwo sprawdzić przerwę na pierścieniu. niektóre wymagały lekkiego podszlifowania, bo były za ciasne.

W celu obliczenia stopnia sprężania zmierzyłem też pojemność denka tłoka.

Mając już gotowe wszystkie części umyłem tłoki i korbowody i ułożyłem wszystko pod ręką.

Założyłem pierścienie na tłoki.

Następnie włożyłem tłoki na miejsce.

Po włożeniu pierwszych dwóch przymierzyłem z ciekawości uszczelkę pod głowicę. Jest to inna niż oryginalnie uszczelka, o większej średnicy otworów na cylindry. Oryginalna ma za małe...

Po sprawdzeniu włożyłem resztę tłoków.

Wszystko oczywiście już dokręcone na gotowo.

Na początek wybiłem wszystkie broki. Pod spodem masa, ale to masa rdzy i kamienia w płaszczu wodnym.

Po wybiciu broków dziubałem w środku śrubokrętem, żeby wyskrobać luźną rdzę, a następnie kręciłem blokiem na stojaku, żeby to wysypać. Skończyło się zamiataniem podłogi.

Potem oczyściłem blok ze starej farby szczotką drucianą na szlifierce.

Wyjęte też zostały korki magistrali olejowej. Nie chciały łatwo wyjść...

I drugi, z tyłu bloku.

Z tyłu bloku też był brok, oczywiście pod spodem znowu rdza.

Po umyciu bloku w środku i na zewnątrz można było wbić nowe zaślepki.

Blok został zabezpieczony do malowania. Potem go odtłuściłem i zacząłem malować podkładem.

Blok w podkładzie epoksydowym.

Potem pomalowałem blok na czerwono, bo czerwone są szybsze. Oczywiście podpuszczałem właściciela, że pomaluję na taki zielony metallic, na jaki był pomalowany silnik, z którego pozyskiwaliśmy części :). Przygotowaem też nowe broki do włożenia.

Zaślepki już na miejscu.

Wał został przeszlifowany na pierwszy nadwymiar. Ze szlifierni odbierałem go prosto z wyważania (widać ślady nowych nawierceń na przeciwwagach) jeszcze ciepłego po myciu. Domyłem go porządnie, łącznie z kanałami olejowymi.

Przygotowałem wszystkie części potrzebne do włożenia wału korbowego na miejsce. Czego brakuje?

Tak, brakowało simmeringu tylnego wału. Za to mamy piękny, czysty blok. Można włożyć panewki w odpowiednie miejsca.

Włożyłem i panewki i wał. Stopy wału dokręcone z odpowiednim momentem. Brakuje ostatniej podpory, bo jeszcze nie założyłem simmeringu. Oczywiście nie mam tego na zdjęciu.

Następnie włożyłem do cylindrów pierścienie (w jednej turze komplet drugich, potem komplet pierwszych od denka tłoka) i ustawiłem je prostopadle do gładzi wkładając jeden z tłoków.

Dzięki temu mogłem łatwo sprawdzić przerwę na pierścieniu. niektóre wymagały lekkiego podszlifowania, bo były za ciasne.

W celu obliczenia stopnia sprężania zmierzyłem też pojemność denka tłoka.

Mając już gotowe wszystkie części umyłem tłoki i korbowody i ułożyłem wszystko pod ręką.

Założyłem pierścienie na tłoki.

Następnie włożyłem tłoki na miejsce.

Po włożeniu pierwszych dwóch przymierzyłem z ciekawości uszczelkę pod głowicę. Jest to inna niż oryginalnie uszczelka, o większej średnicy otworów na cylindry. Oryginalna ma za małe...

Po sprawdzeniu włożyłem resztę tłoków.

Wszystko oczywiście już dokręcone na gotowo.