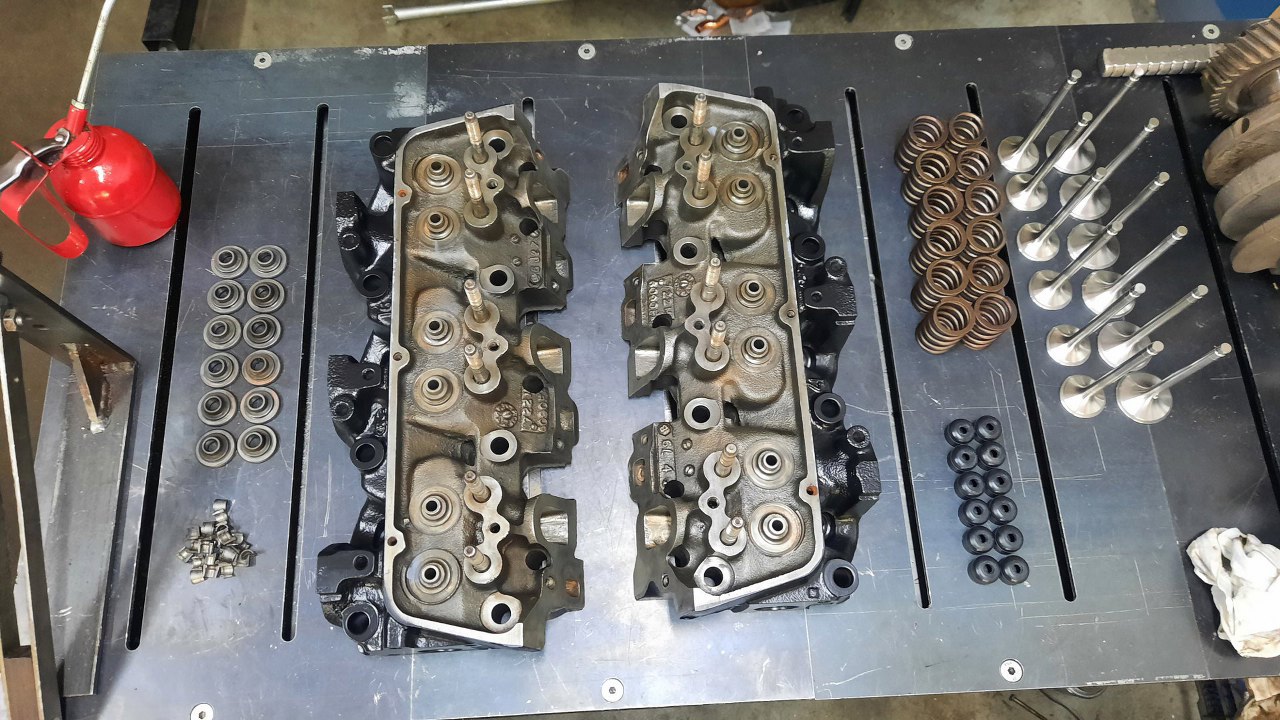

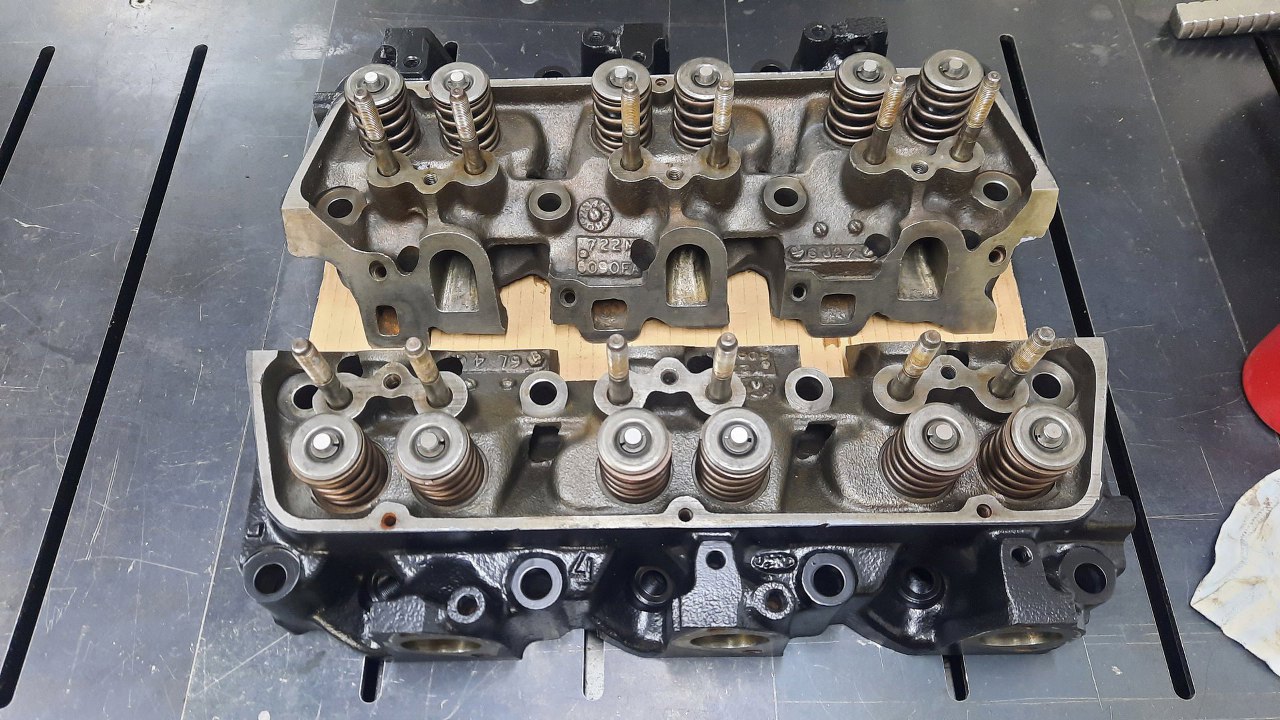

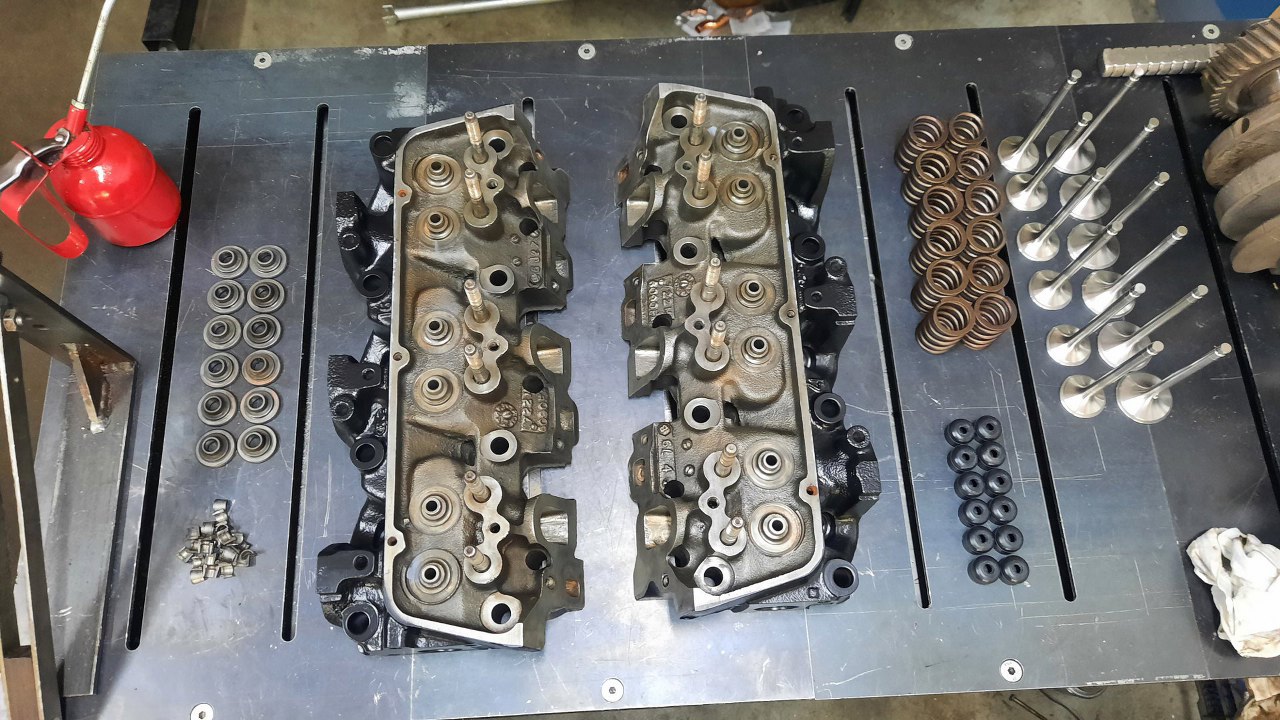

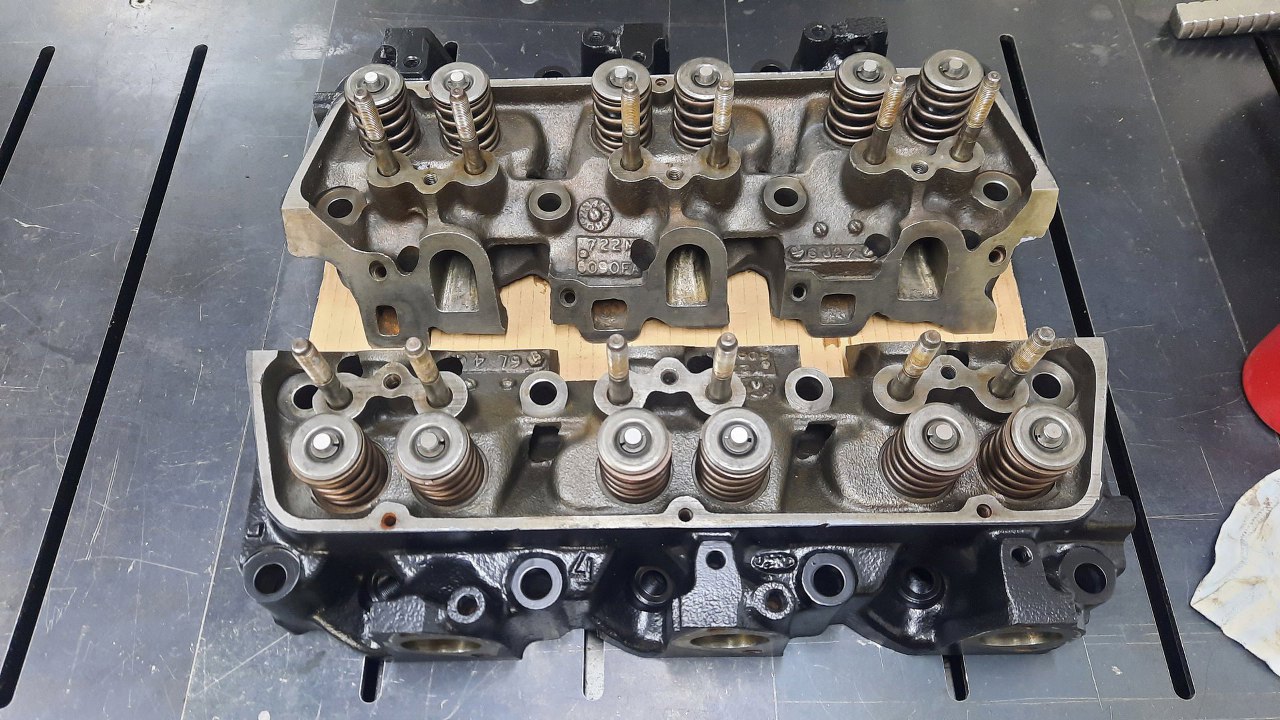

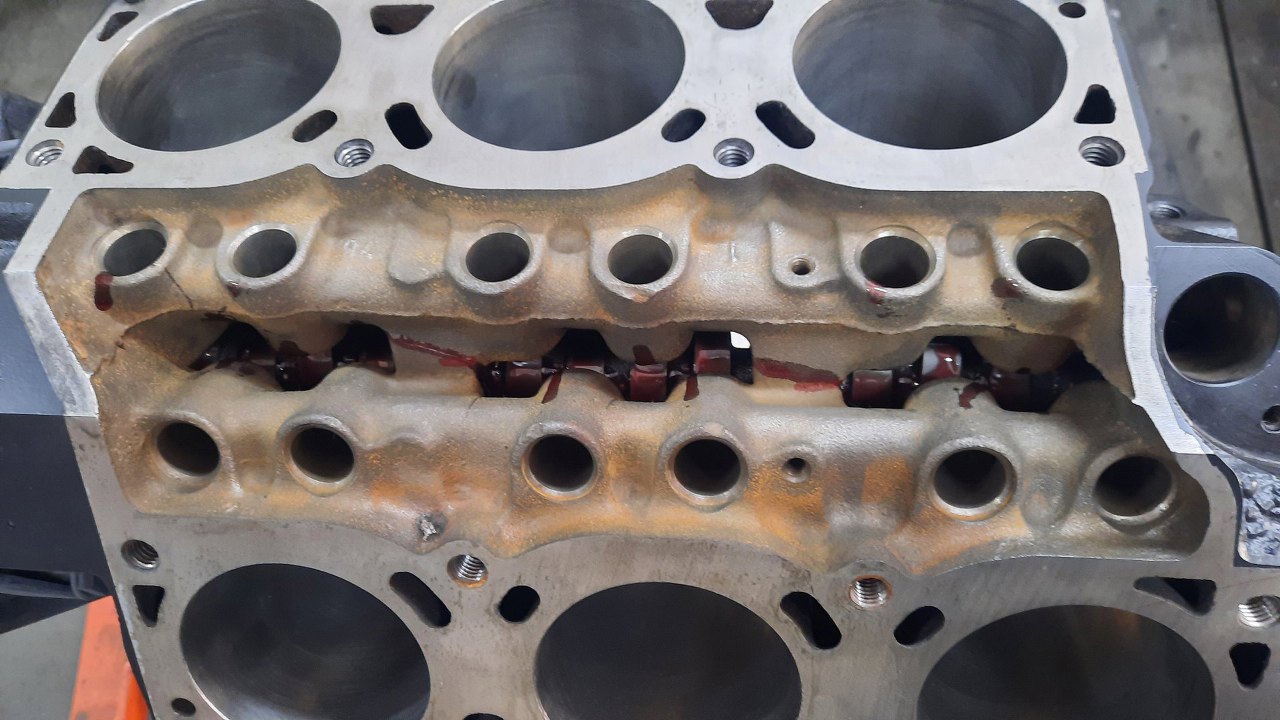

Ze szlifierni najpierw wróciły zrobione głowice. Oprócz zwykłej obróbki (prowadnice, planowanie itp.) miały wstawione ciut większe zawory ssące. Piotrek też poświęcił im kilka dobrych godzin, żeby nieco poprawić kanały.

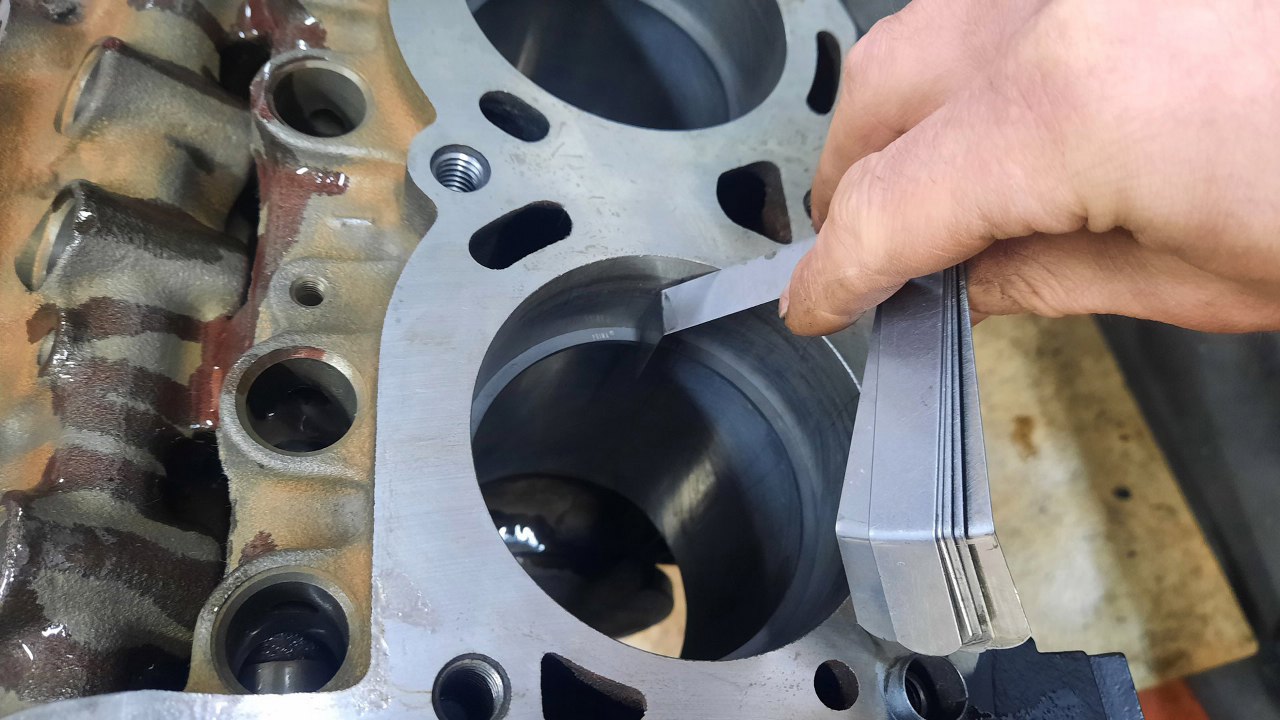

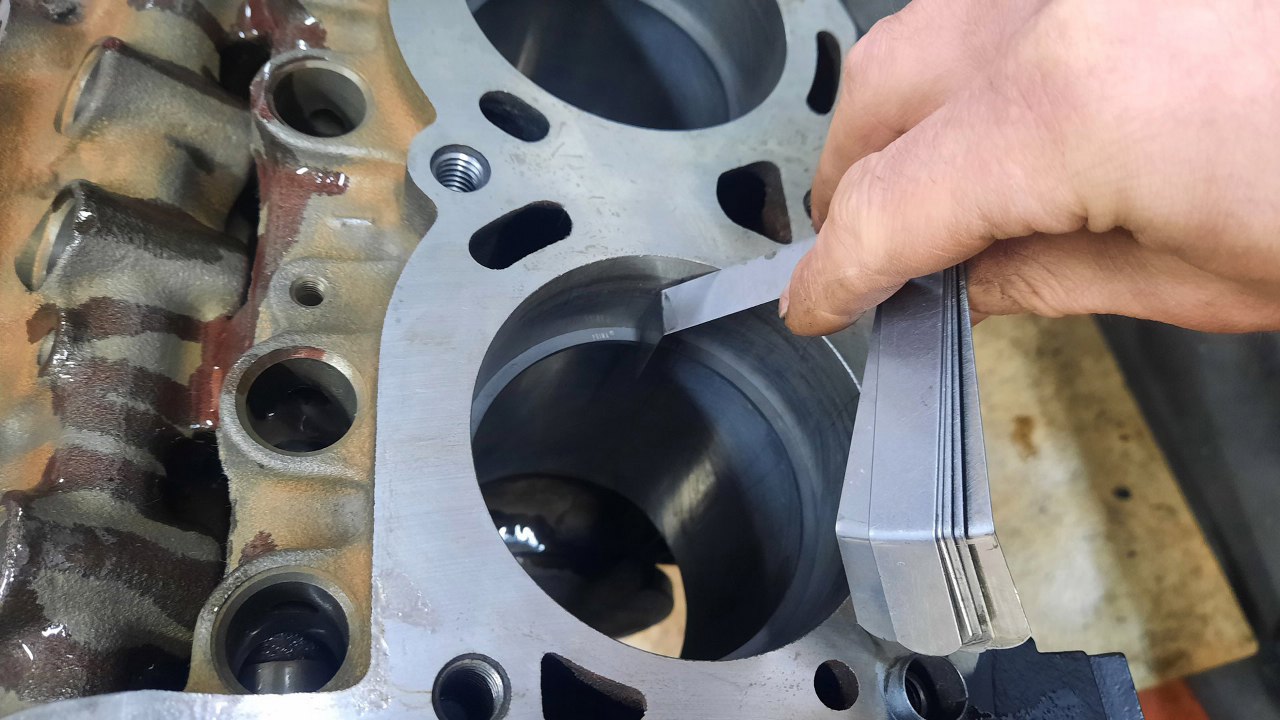

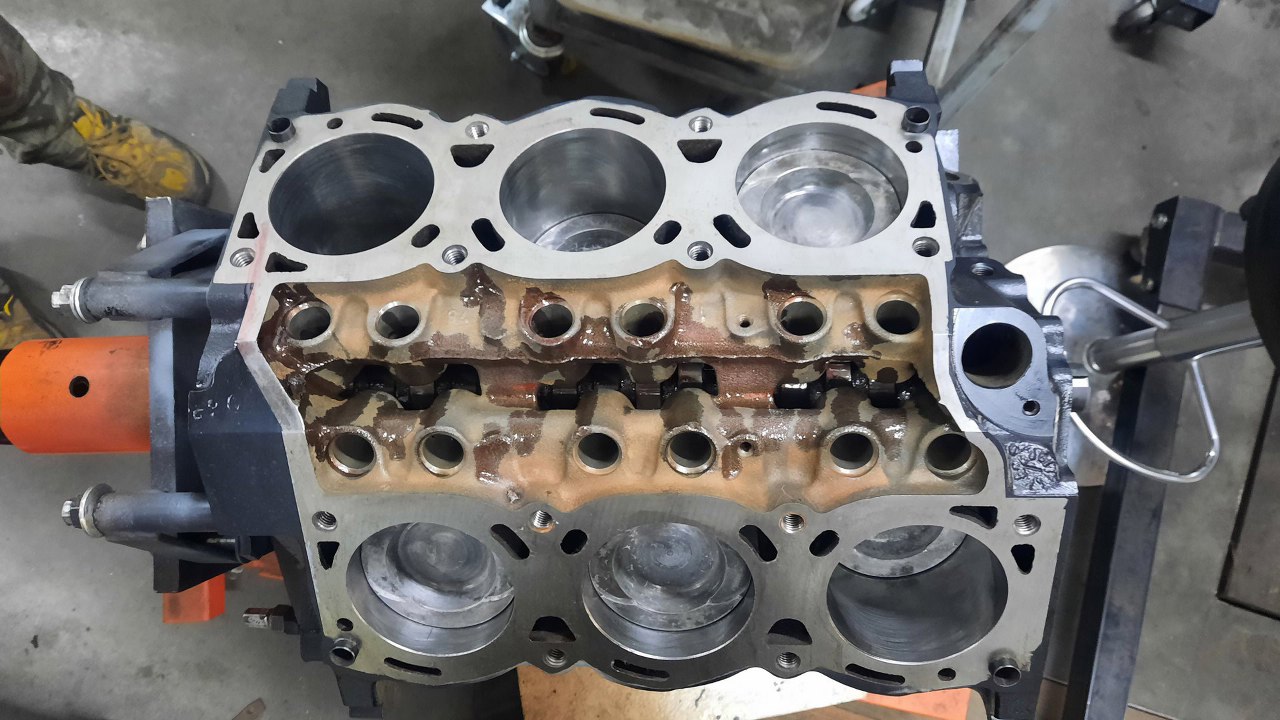

Ten silnik nie ma komór spalania w głowicy, są one zupełnie płaskie - komory spalania są w tłokach.

Po chwili głowice miały już założone uszczelniacze i spięte zawory.

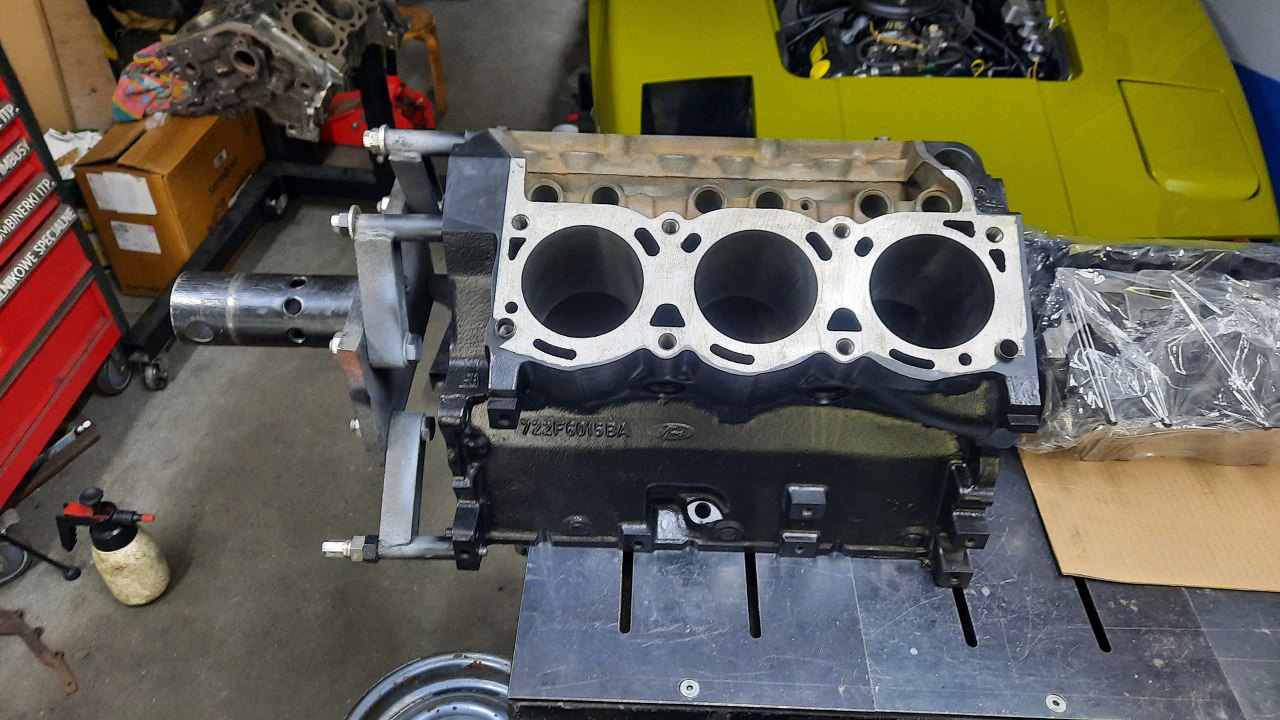

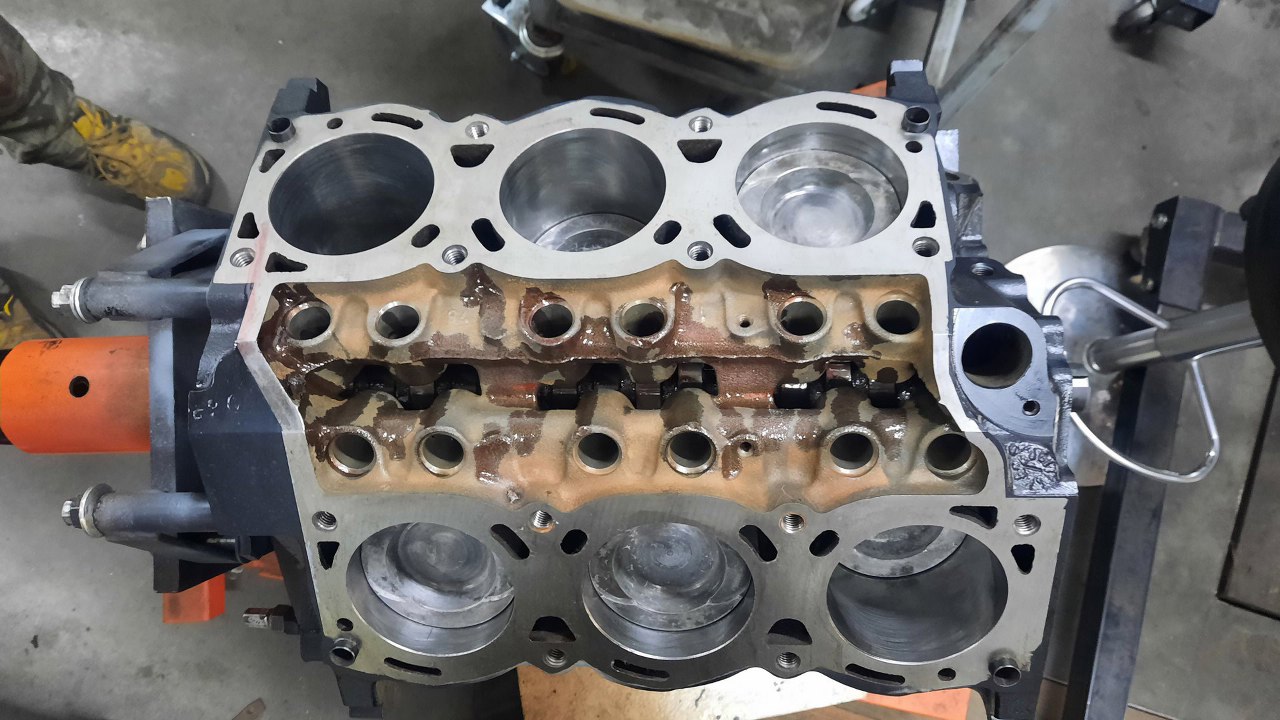

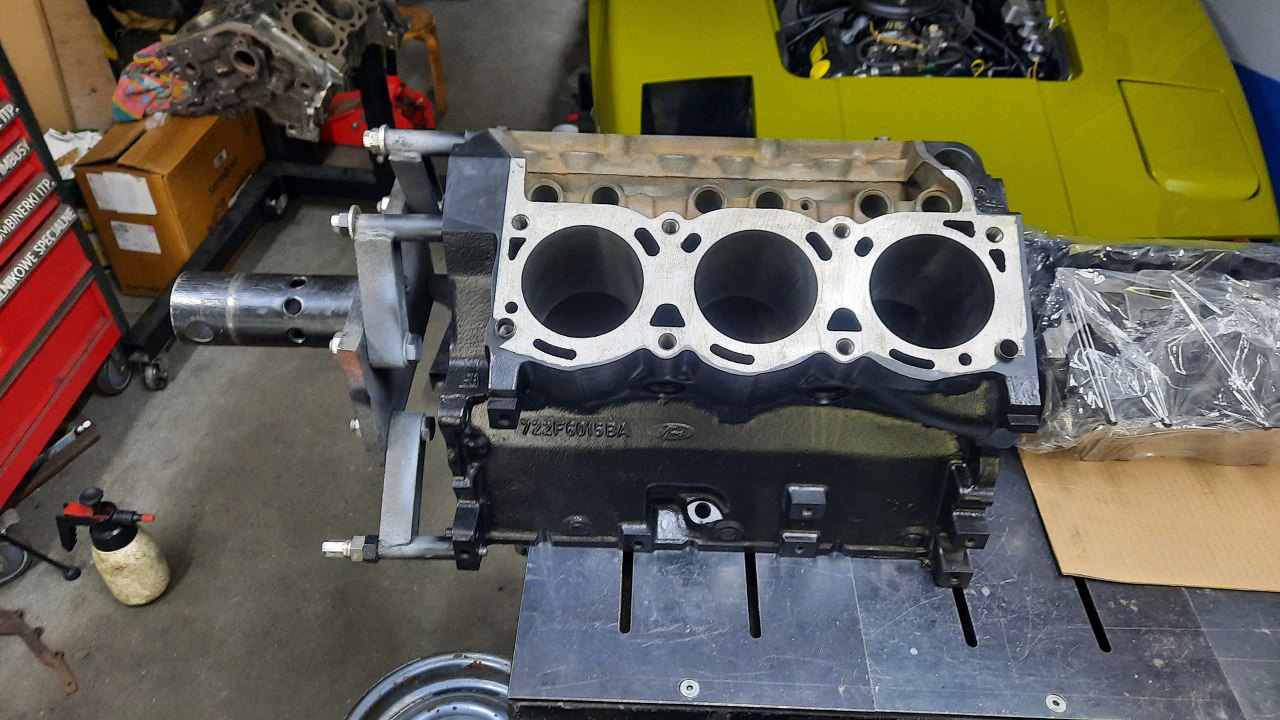

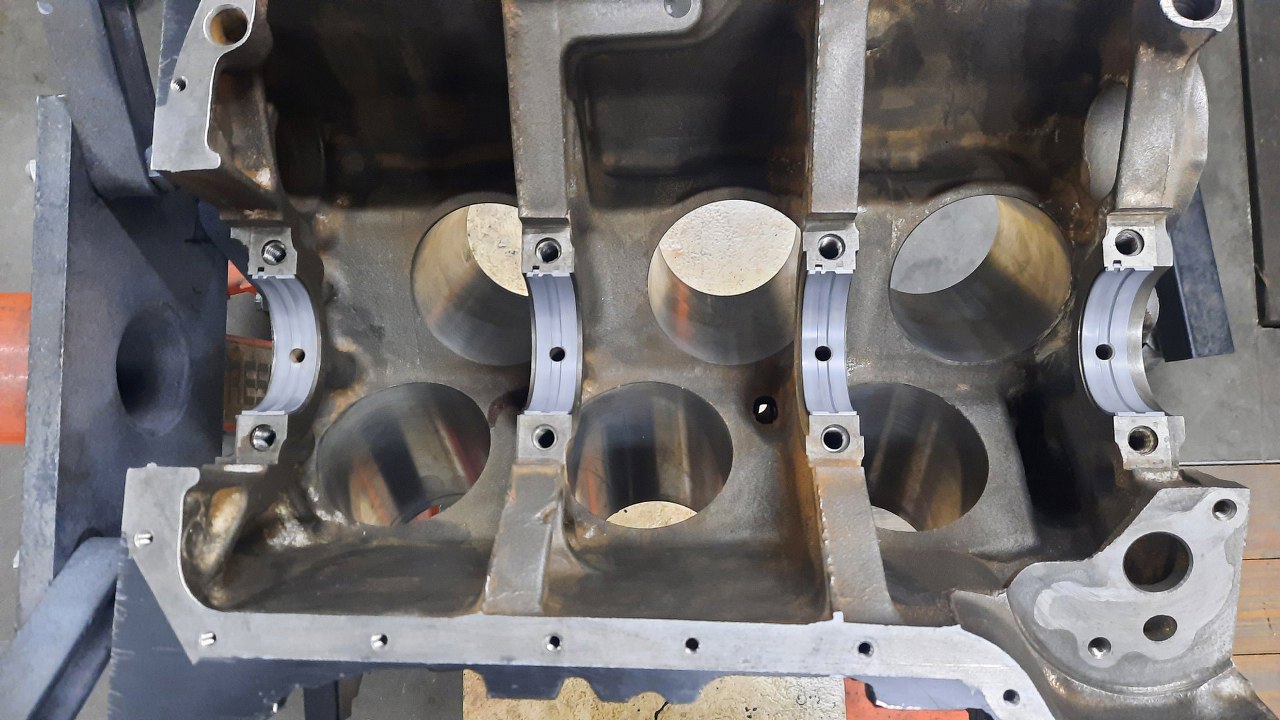

Wróćmy do bloku. Po malowaniu odkleiłem taśmę zabezpieczającą przed farbą. Blok znowu trafia na stół warsztatowy.

Będę wbijał nowe panewki wałka rozrządu. Sam wałek też jest nowy, nawet ciut lepszy niż fabryczny.

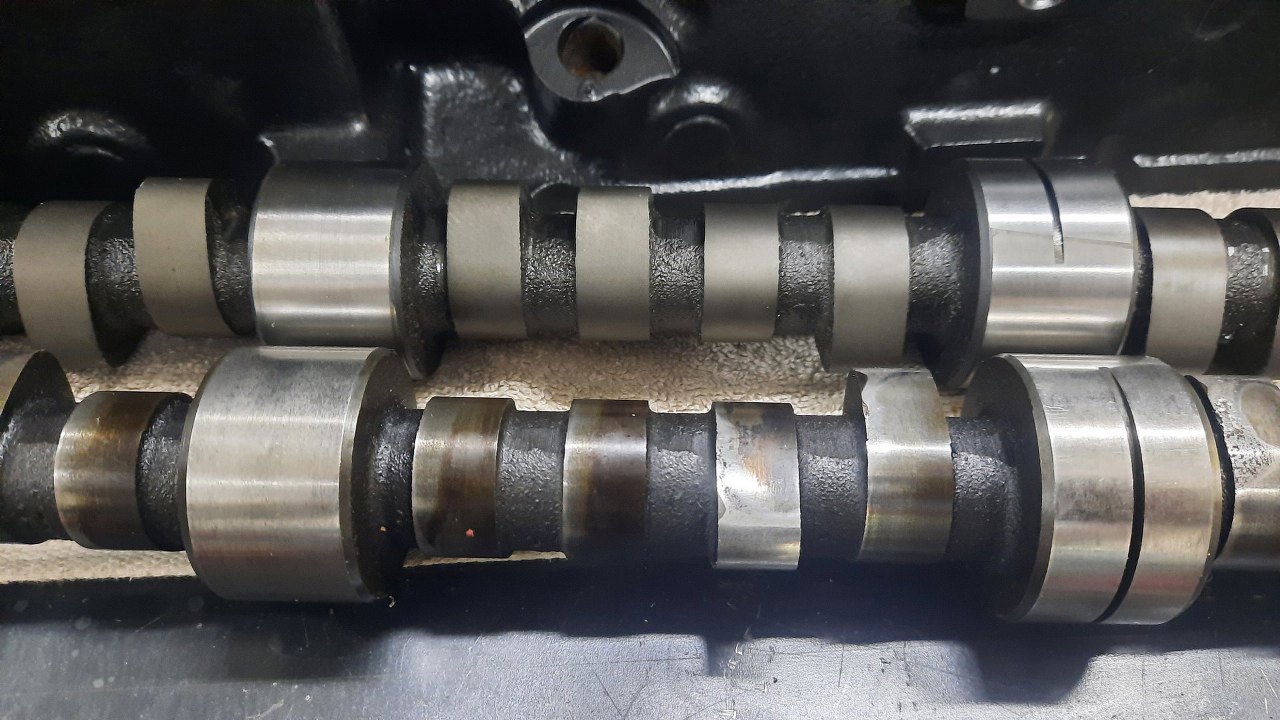

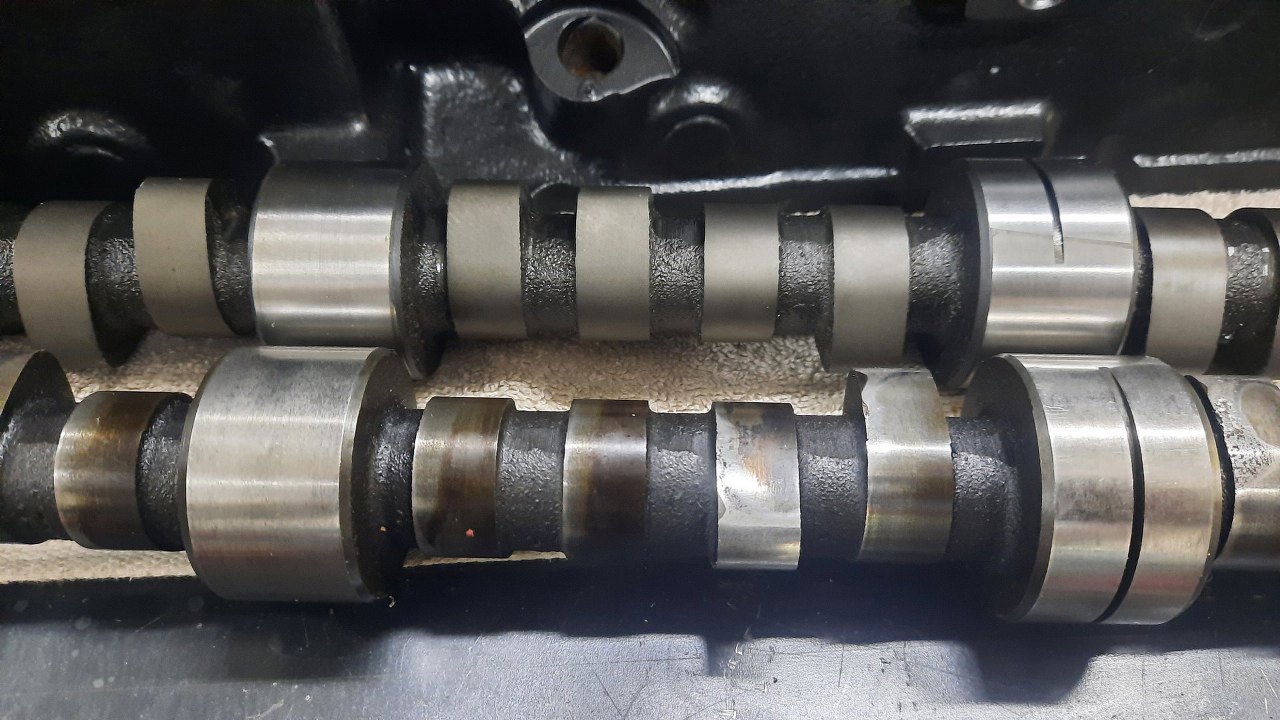

Stary wałek już był mocno powycierany. Niektóre krzywki miały nawet mocne wżery - widać to na przykład przy prawej krawędzi zdjęcia.

W tym monencie nastąpił zonk. Przymierzyłem panewki do wałka i latały luźno. Na zewnątrz mają nabite 010 - czyli są nadwymiarowe...

Po przestoju w oczekiwaniu na nowe panewki, tym razem nominalne, wracam do tego, co zacząłem.

Zaznaczam sobie jak ma być wbita panewka.

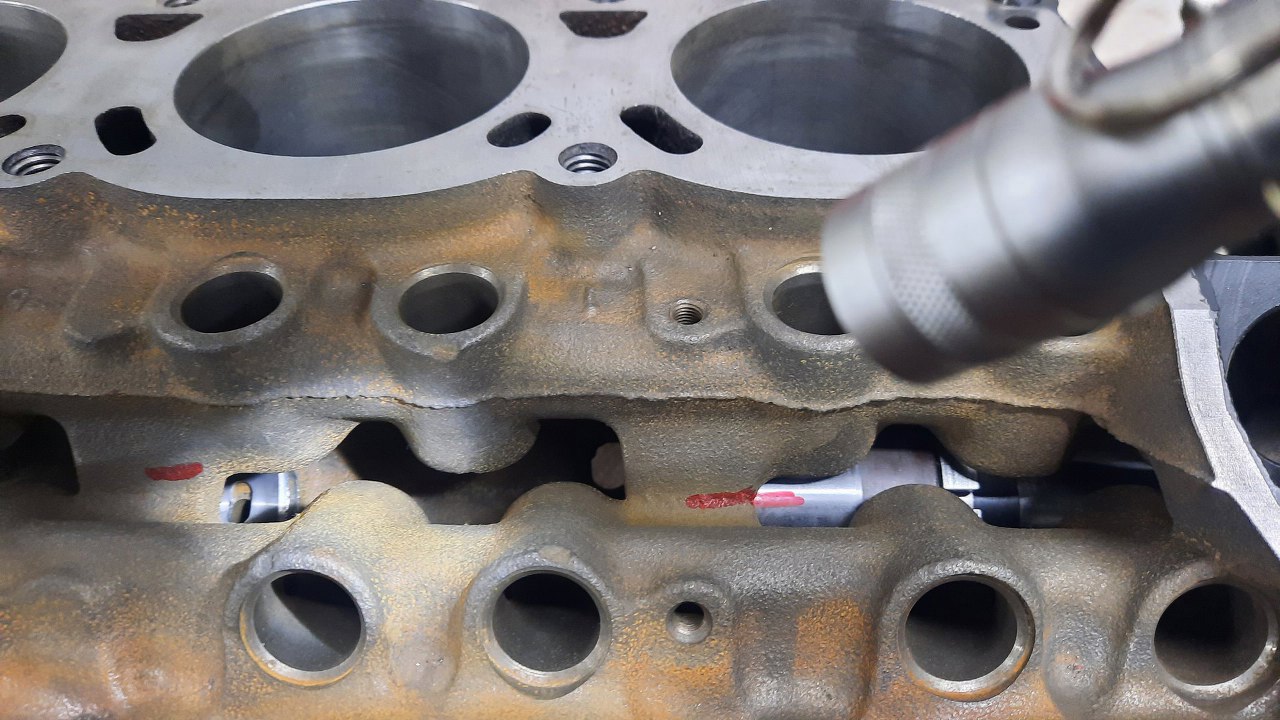

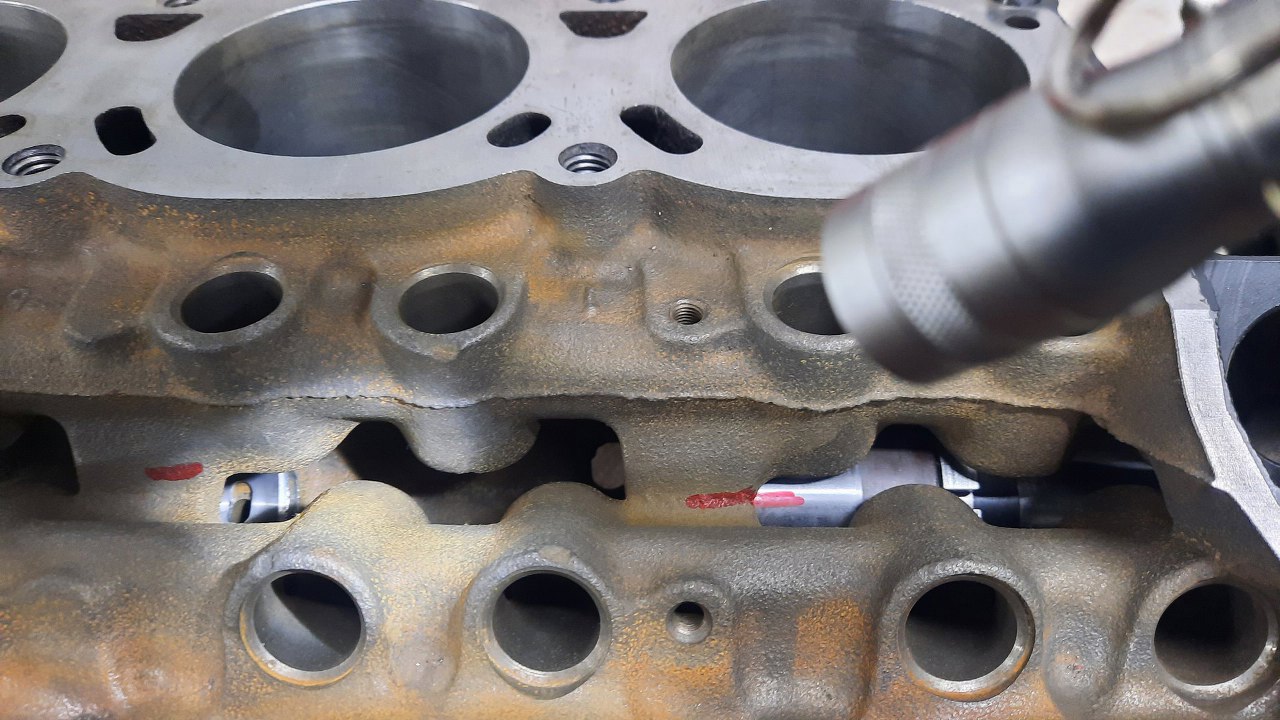

Przednia i tylna to jeszcze, ale ze środkowymi jest ciut trudniej. Chociaż w tym silniku to w ogóle je widać :). Po prawej jeszcze nie włożona panewka, po lewej widać już jedną wbitą na miejsce. Widać też kanał olejowy trafiający na otwór w panewce.

W końcu wszystkie trafiły na swoje miejsca.

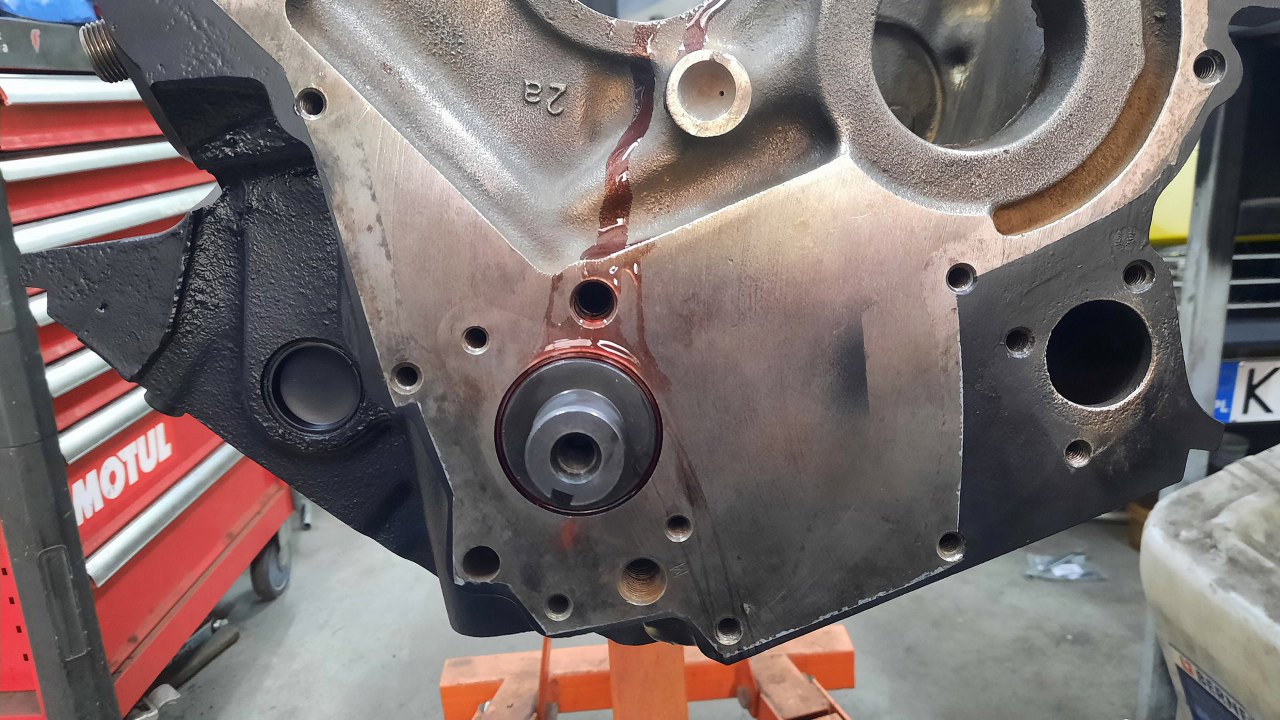

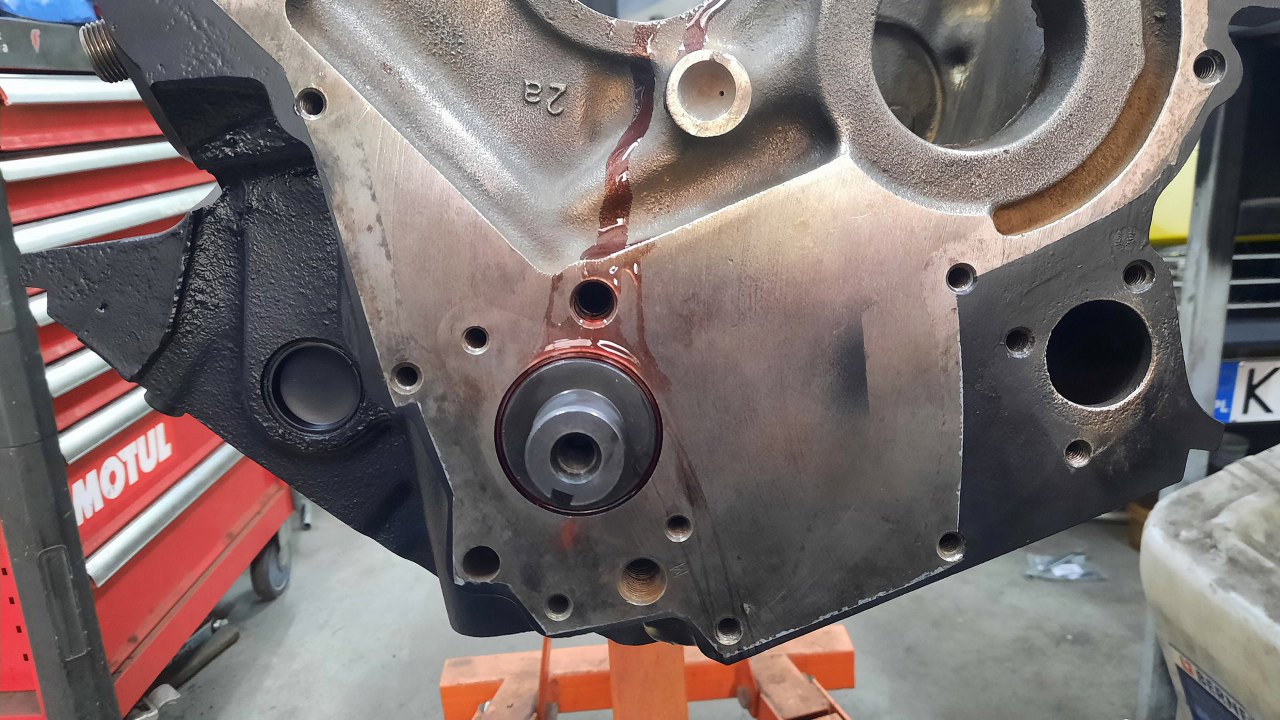

Potem włożyłem wałek rozrządu. To czerwone to smar montażowy, mi się nic nie stało :).

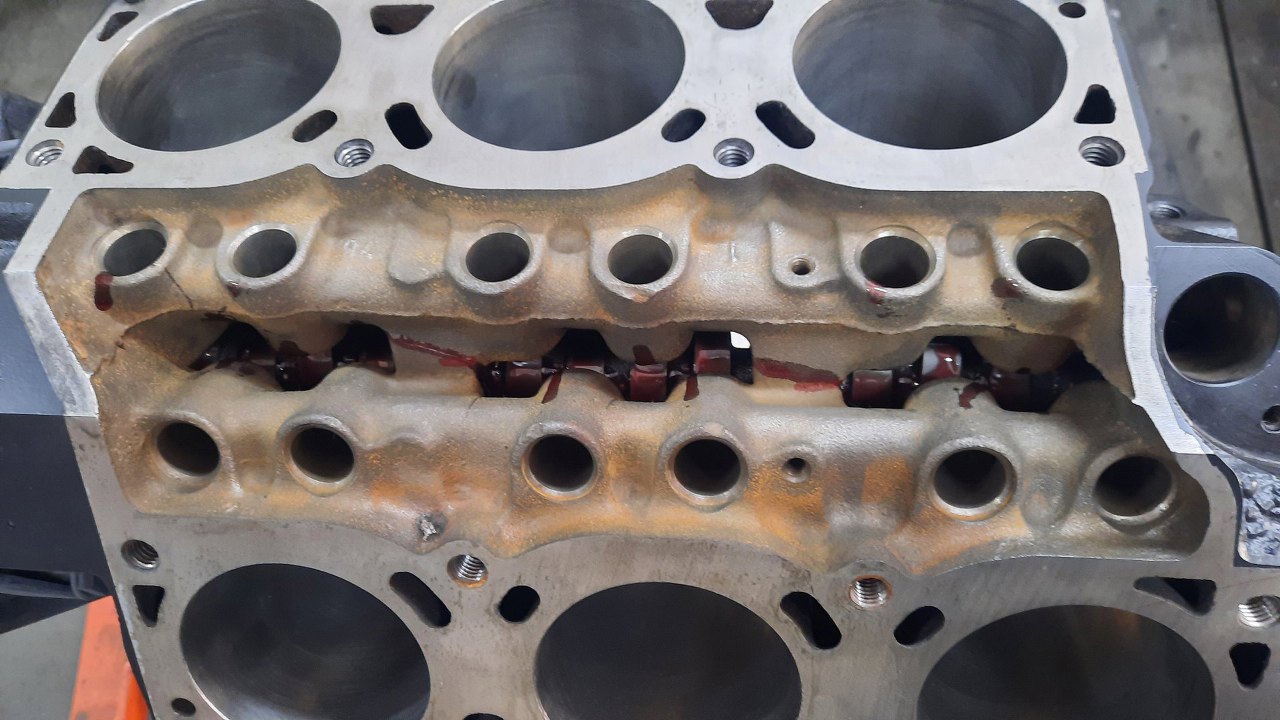

Krzywki też dostały swoją porcję smaru.

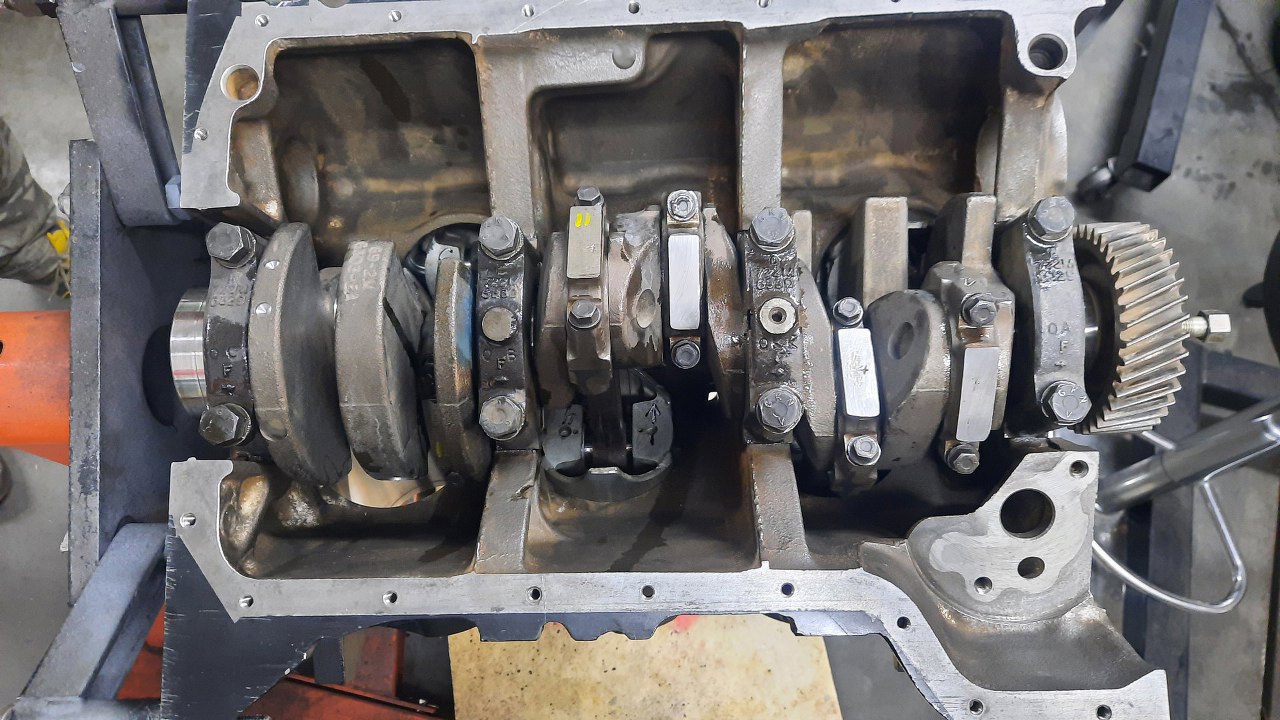

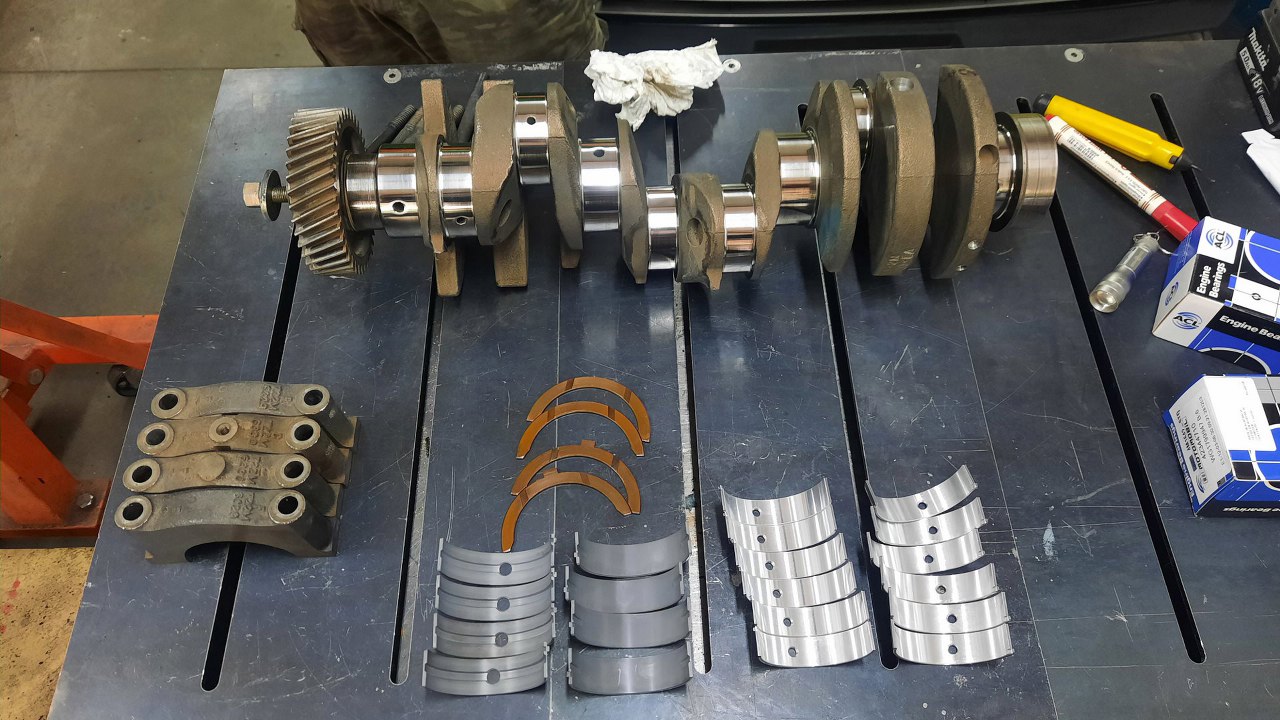

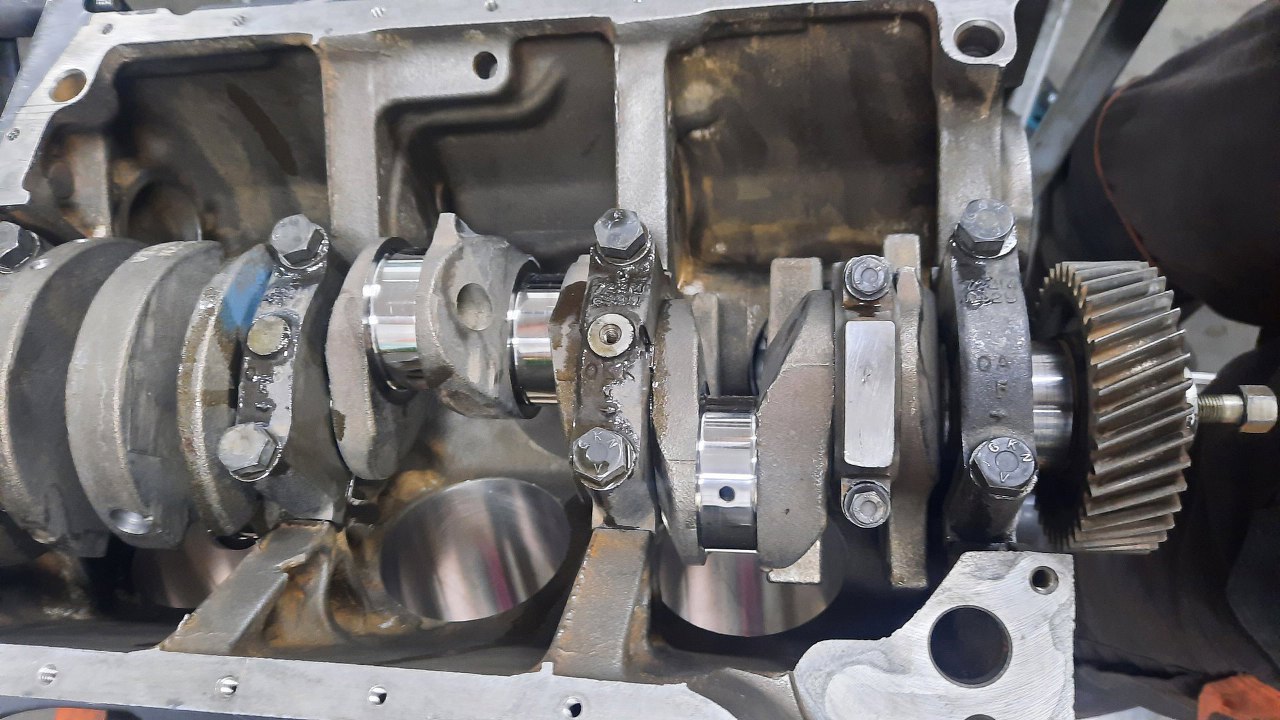

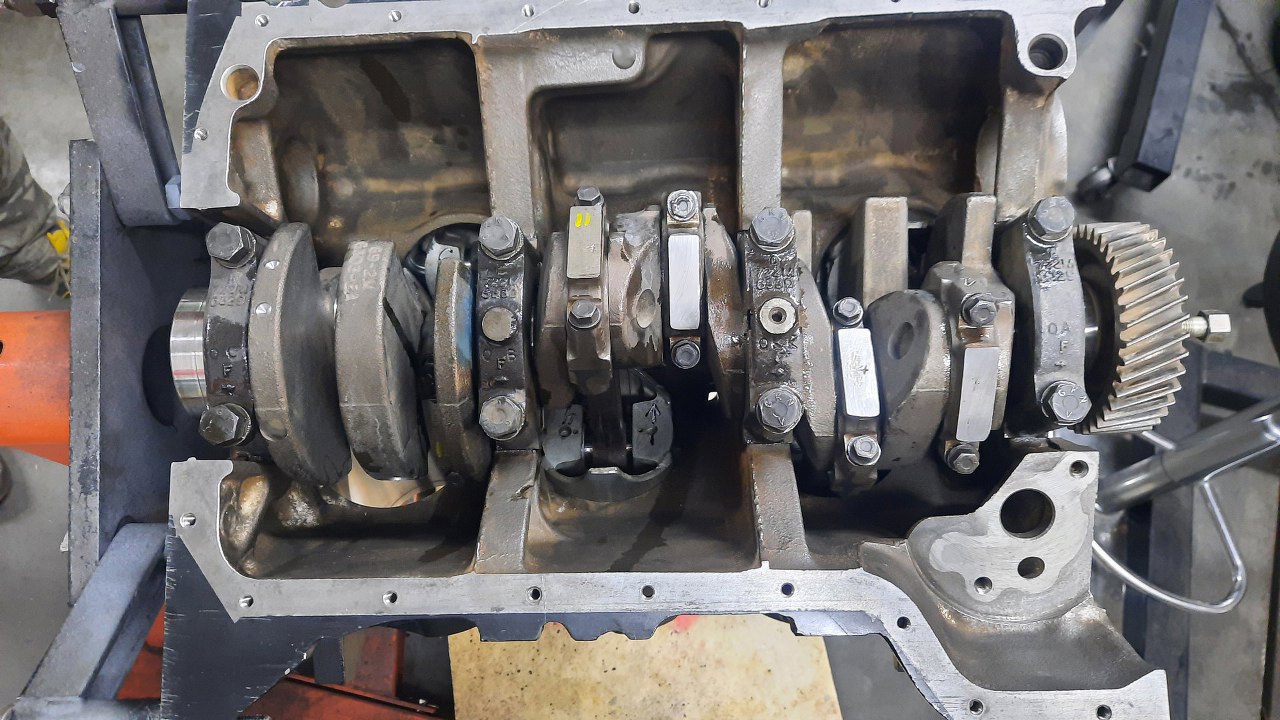

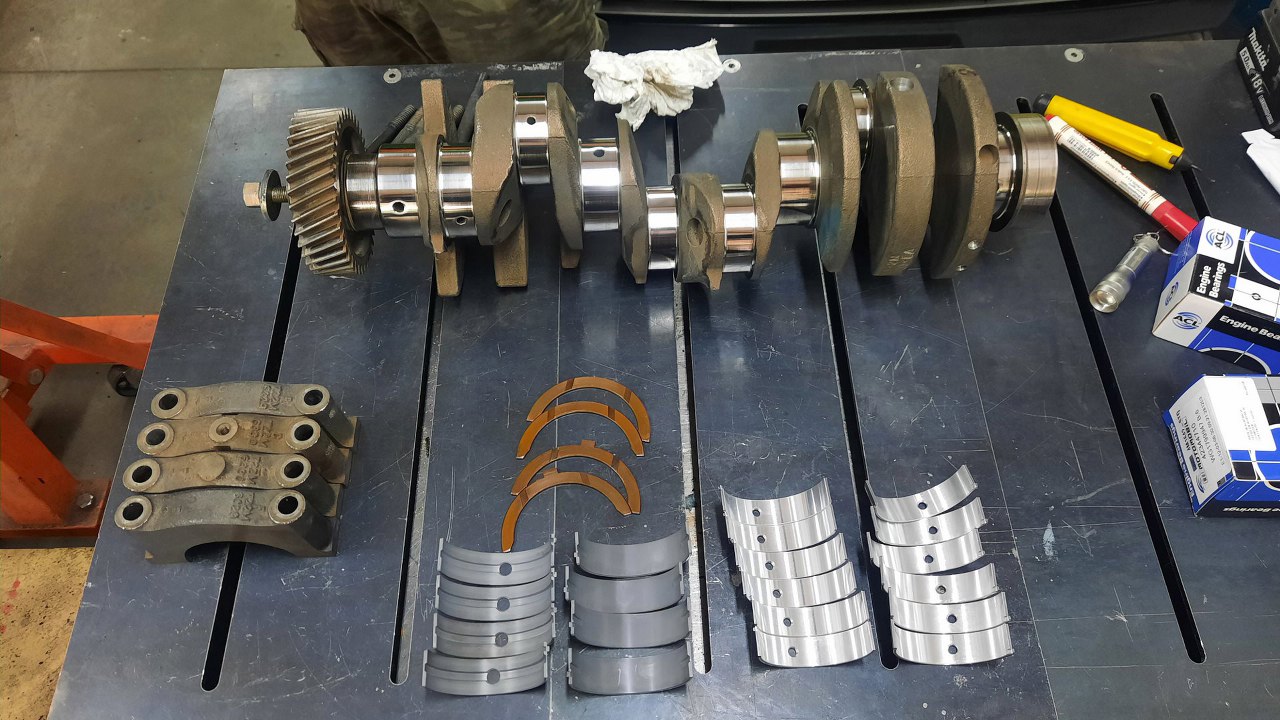

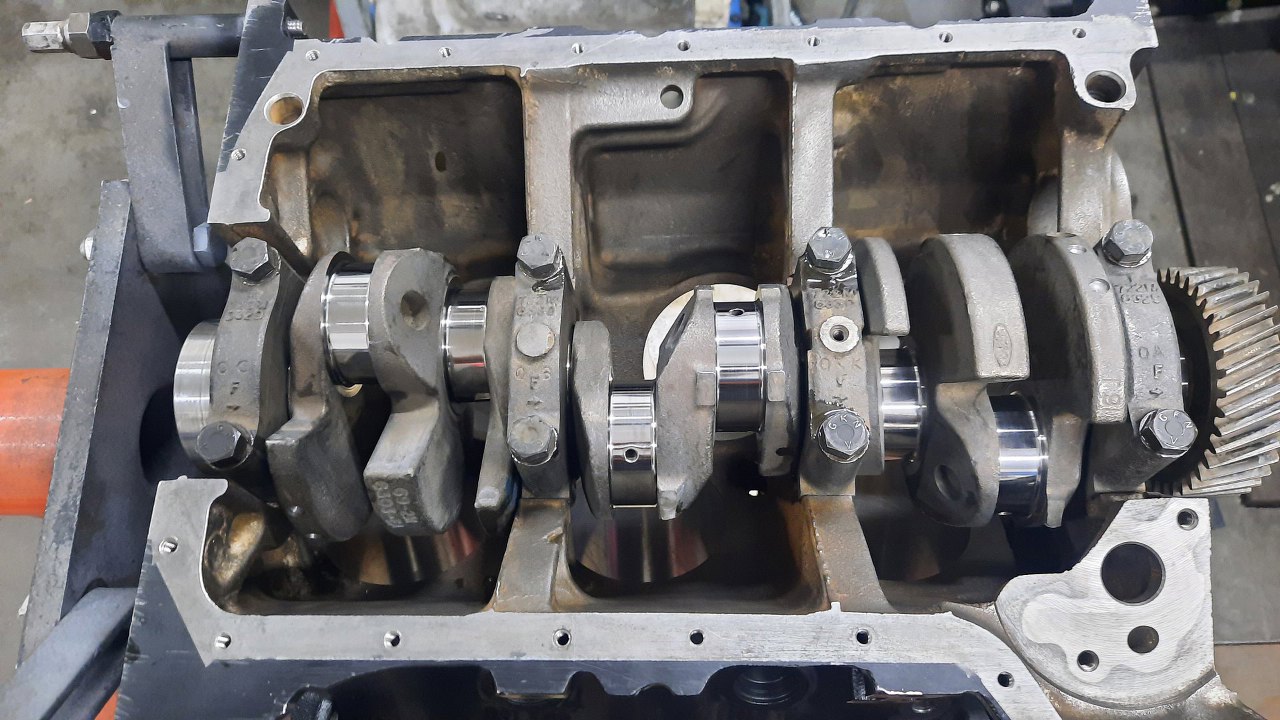

Jakiś czas później zabraliśmy się za składanie układu korbowego. Najpierw przygotowałem wał korbowy i jego panewki.

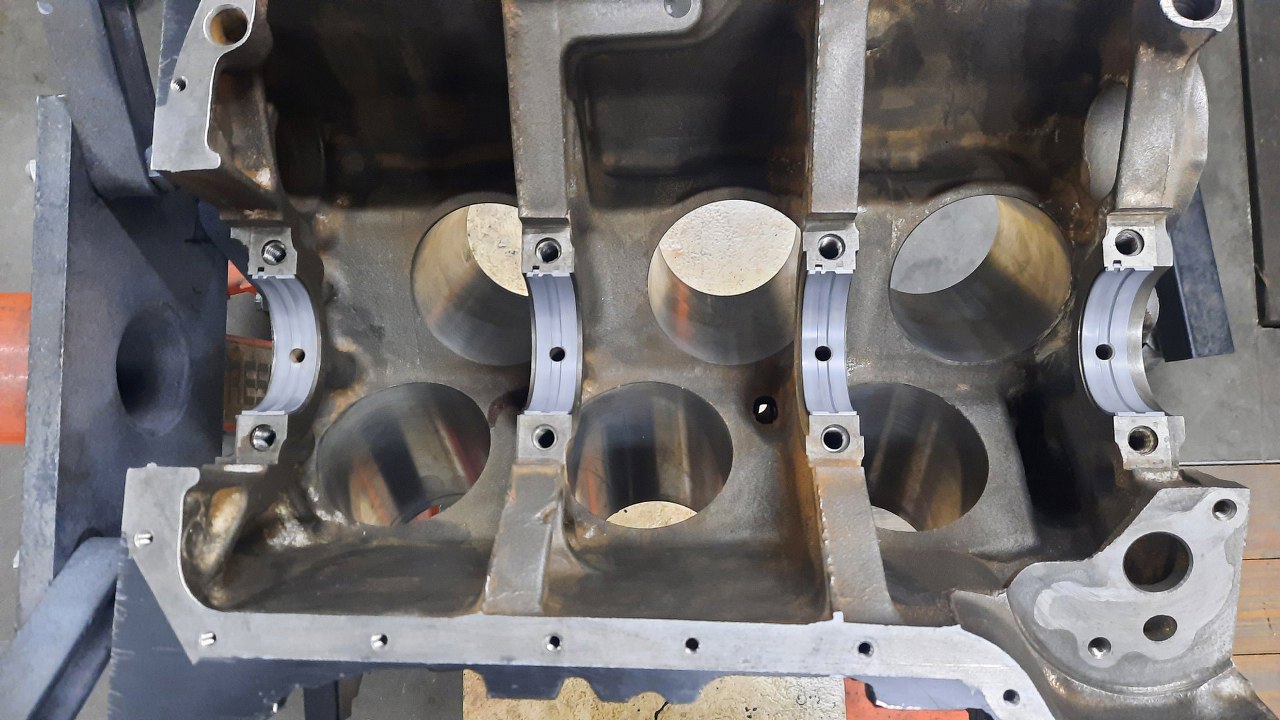

Górne połówki panewek głównych wcisnąłem na miejsce.

Dolne idą do stóp wału.

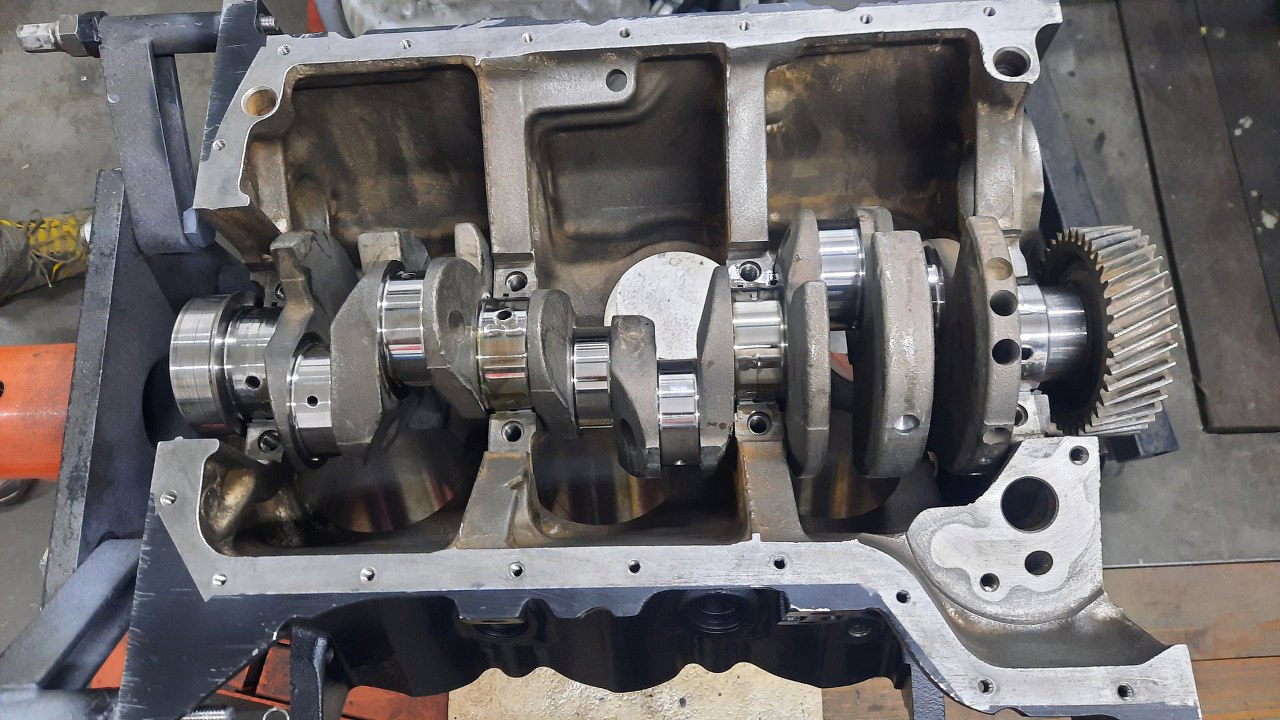

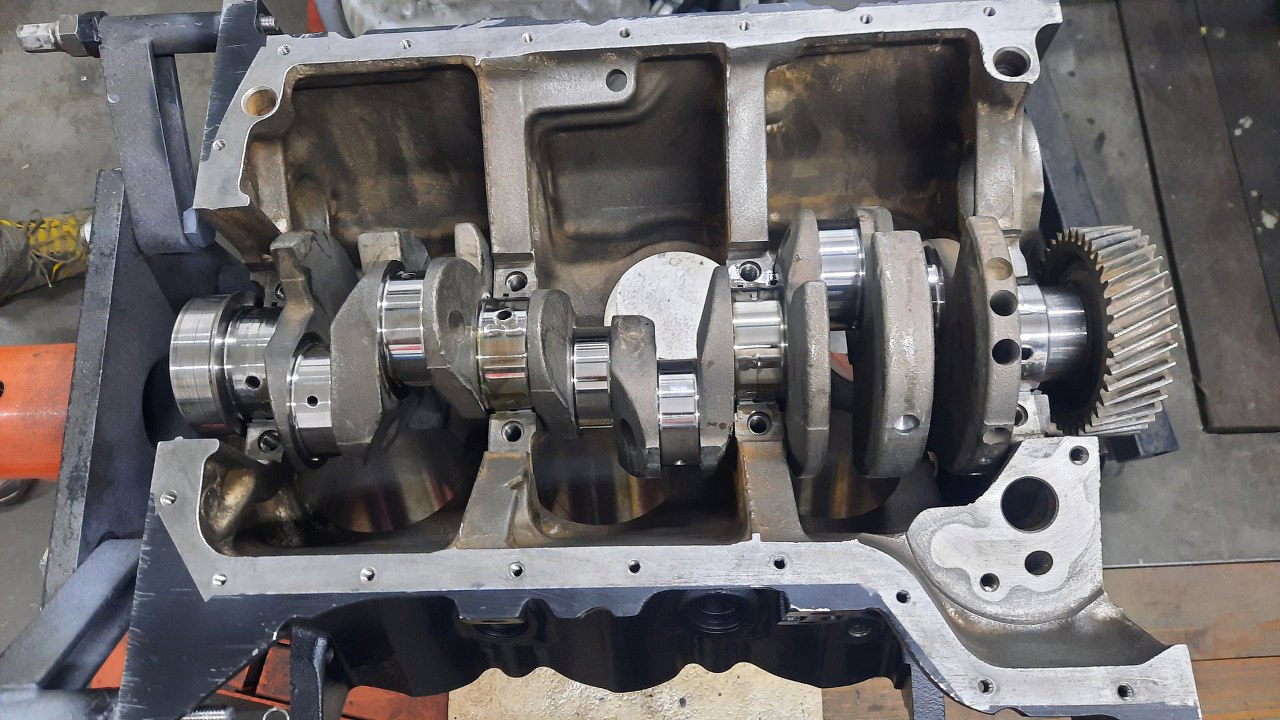

Potem smarowanie ich olejem i wał trafia na miejsce. Sam wał był tylko przepolerowany, bo jest w dobrym stanie. Tłoki, korbowody i wał zostały od nowa wyważone, mimo, że pochodzą z jednego silnika, bo między zestawami korbowód/tłok były różnice sięgające 8 gramów. Ślad wyważenia widać na jednej z przeciwwag wału - świeżo nawiercony otwór. Te nieświeże to fabryczne ważenie :).

Jedna z podpór wału ma jeszcze panewki oporowe.

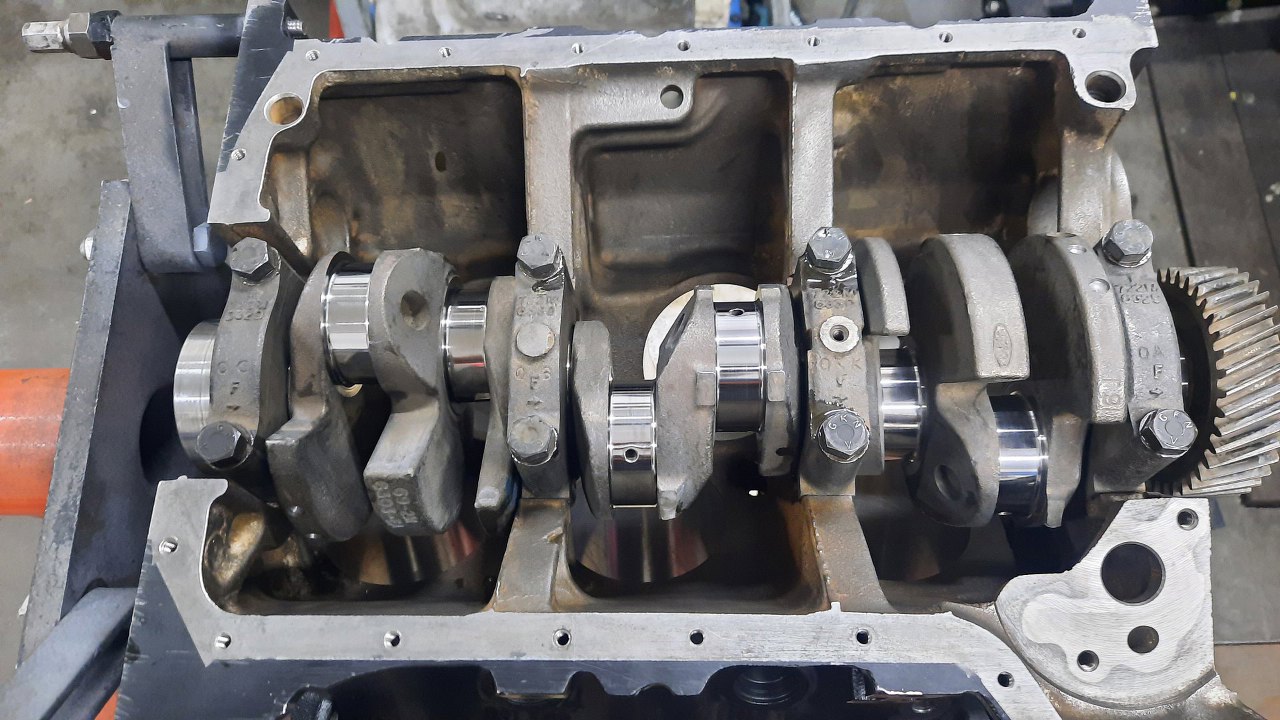

Wszystko na miejscu, dokręcone jak trzeba. Obraca się bez problemów, bo zdaje się, że i osiowanie podpór wału trzeba było w tym bloku zrobić.

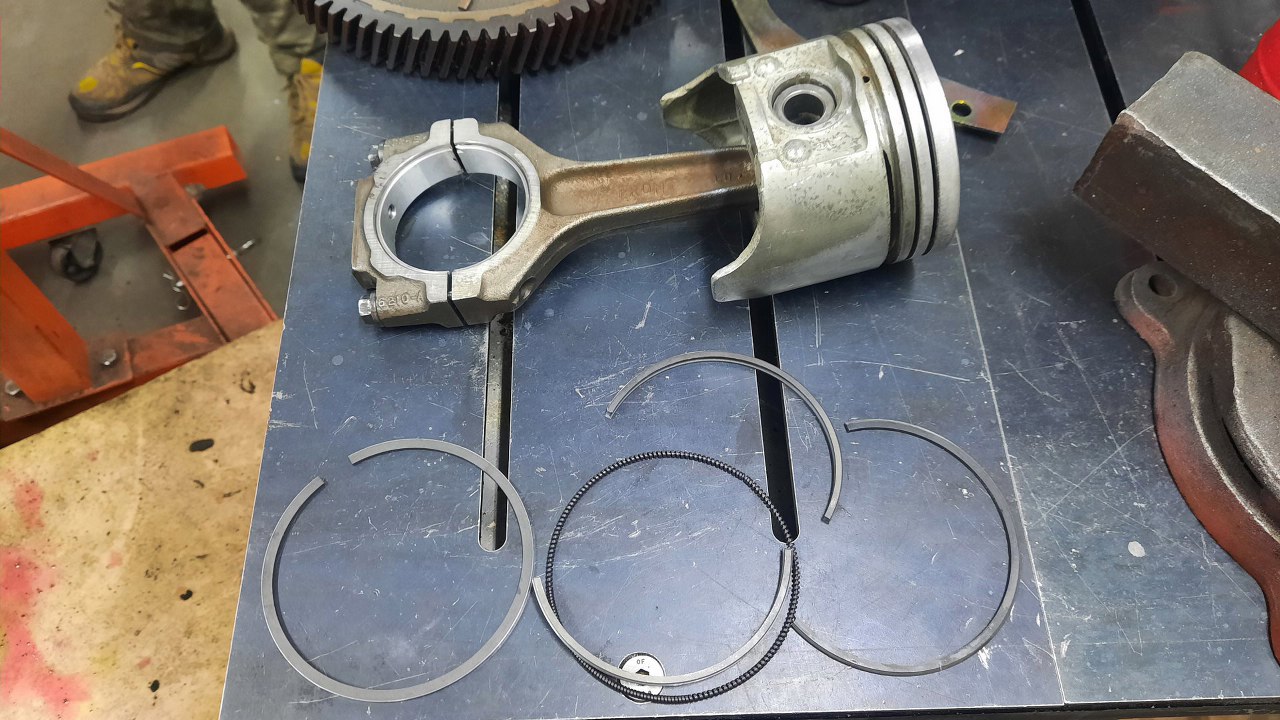

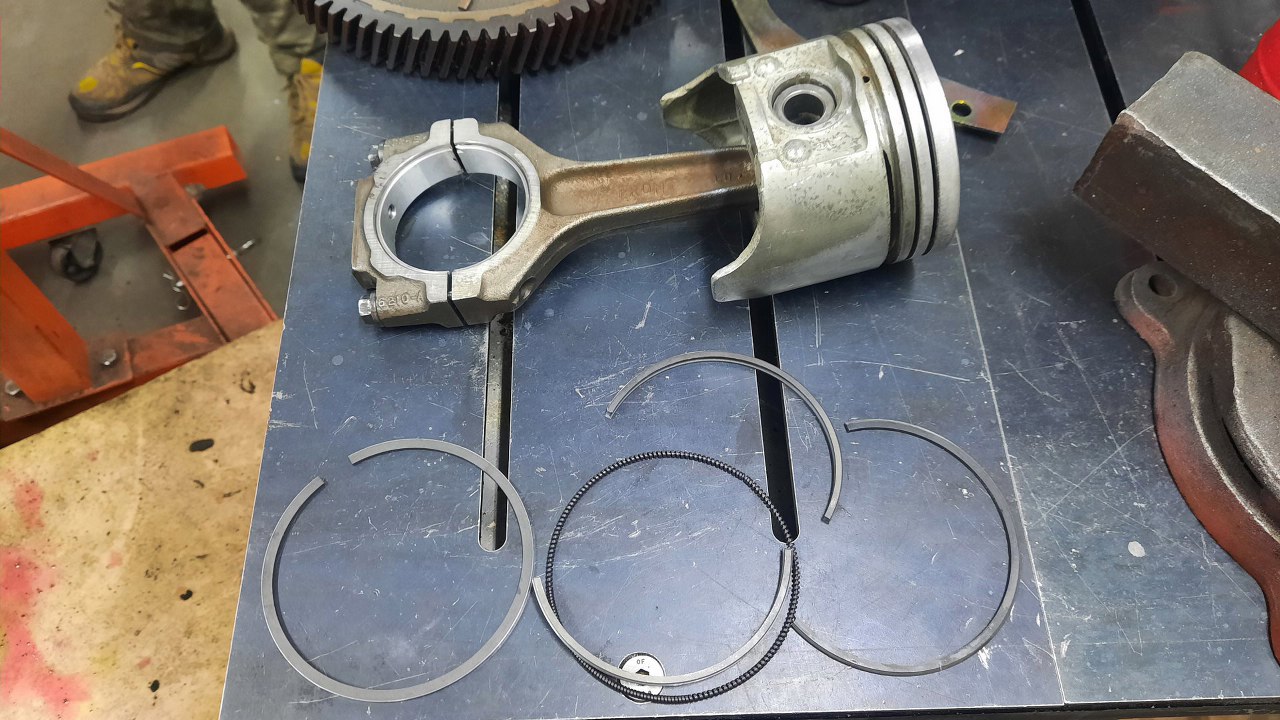

Pierścienie do tego silnika niby są dostępne w UK, ale na szczęście są dobre firmy, gdzie można znaleźć człowieka, który zna się na rzeczy i jest w stanie dobrać coś z katalogu. No bo weź i znajdź pierścienie na średnicę tłoka 93.67mm! Cały silnik jest oczywiście calowy, stąd taki durny wymiar.

Pierścienie rozłożyłem sobie tak, żeby wiedzieć w który cylinder będę je potem wkładał.

Następnie każdy z nich włożony został w odpowiedni cylinder, ustawiony prostopadle tłokiem włożonym od góry. Potem zmierzyłem luz pierścienia i praktycznie wszystkie, łącznie z olejowymi, musiałem szlifować, bo miały za małą przerwę.

Jak już wszystkie pierścienie były gotowe, wyciągnęliśmy (Piotrek pomaga przy silniku) tłoki i zacząłem je szykować do włożenia.

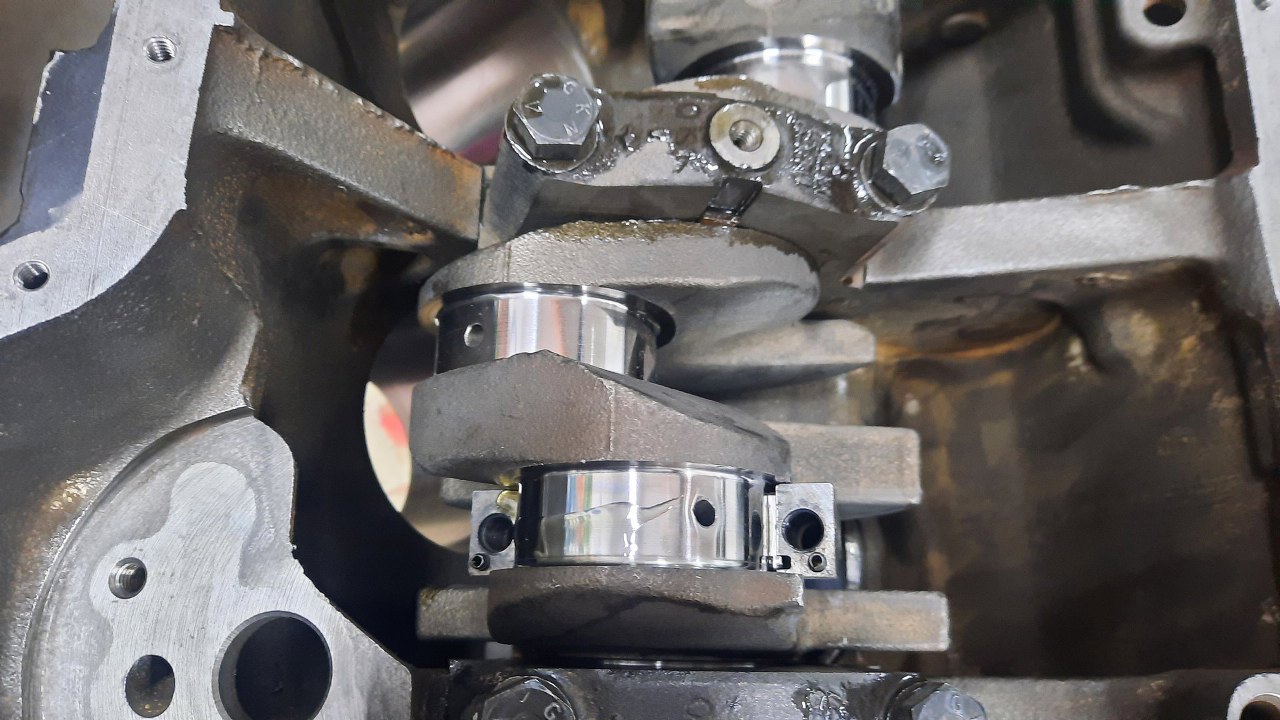

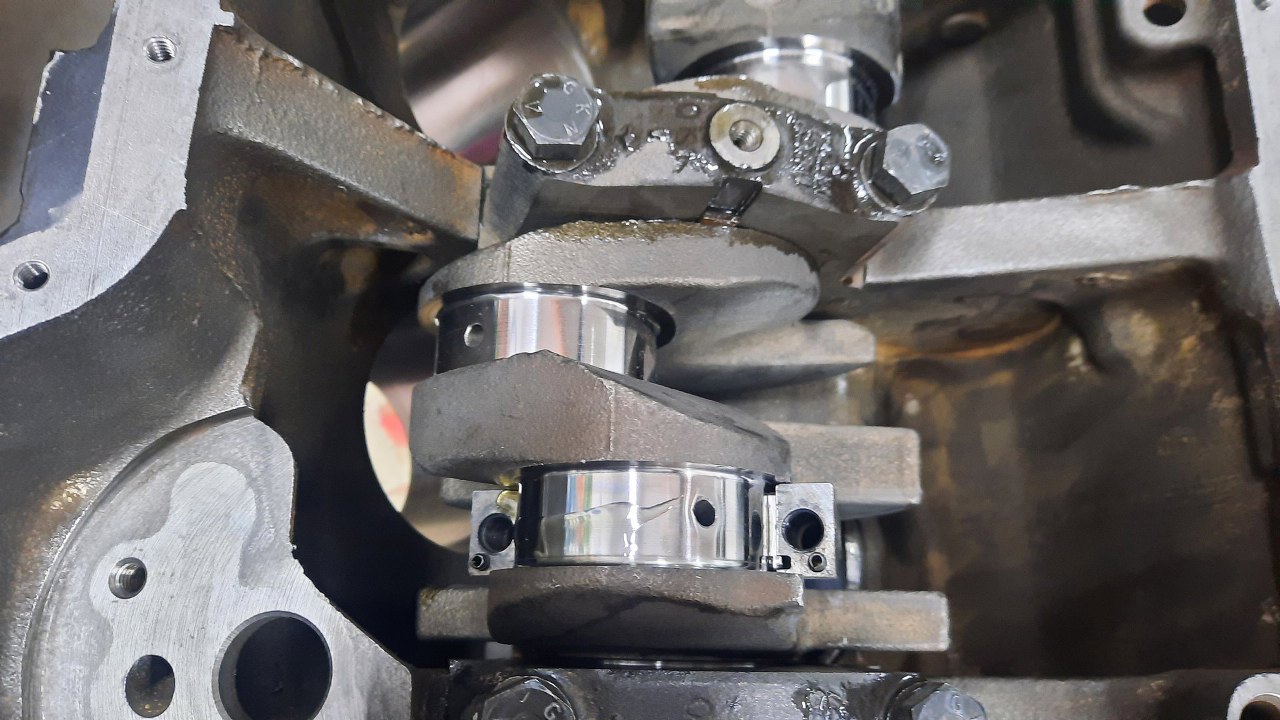

W korbowód włożyłem panewkę. Widać, że korbowód ze stopką ustalany jest kołkami sprężystymi. Taki akurat pomysł widzę pierwszy raz.

Szukałem przez chwilę kropki czy kreski na denku tłoka, żeby zobaczyć gdzie jest jego przód. Brytyjczycy jednak nie są aż tak dyskretni... Na tłoku jest odlana litera "F" (widoczna po prawej), a na korbowodzie (bo w końcu jest na nim tyle miejsca, że dziś to nawet reklamę tam by można było wcisnąć) jest odlany cały napis "FRONT". To jest tak niedyskretne, że na początku tego nawet nie zauważyłem, bo nie miałem pojęcia, że tu coś sensownego może być napisane :).

Założyłem na miejsce pierścienie i ustawiłem je odpowiednio.

Pierwszy tłok już na swoim miejscu. I dobrze teraz widać, że to w tłoku jest komora spalania.

Od strony wału korbowód dostał porcję oleju i przyciągnąłem go do czopu.

Potem przykręciłem stopkę korbowodu.

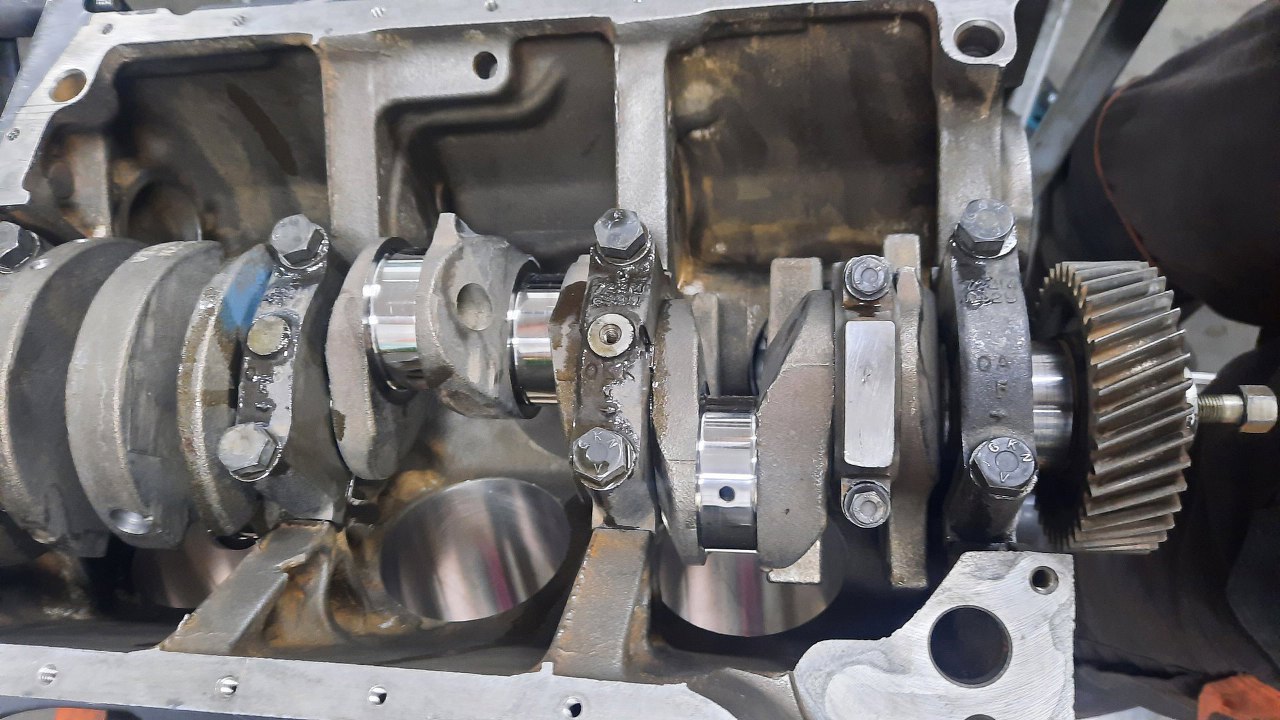

Dalej poszło już gładko.

No prawie... dwa pierścienie mi pękły. Pierwsze od kilku lat :(.

Ale za to 5 tłoków siedzi na miejscu :).

Ten silnik nie ma komór spalania w głowicy, są one zupełnie płaskie - komory spalania są w tłokach.

Po chwili głowice miały już założone uszczelniacze i spięte zawory.

Wróćmy do bloku. Po malowaniu odkleiłem taśmę zabezpieczającą przed farbą. Blok znowu trafia na stół warsztatowy.

Będę wbijał nowe panewki wałka rozrządu. Sam wałek też jest nowy, nawet ciut lepszy niż fabryczny.

Stary wałek już był mocno powycierany. Niektóre krzywki miały nawet mocne wżery - widać to na przykład przy prawej krawędzi zdjęcia.

W tym monencie nastąpił zonk. Przymierzyłem panewki do wałka i latały luźno. Na zewnątrz mają nabite 010 - czyli są nadwymiarowe...

Po przestoju w oczekiwaniu na nowe panewki, tym razem nominalne, wracam do tego, co zacząłem.

Zaznaczam sobie jak ma być wbita panewka.

Przednia i tylna to jeszcze, ale ze środkowymi jest ciut trudniej. Chociaż w tym silniku to w ogóle je widać :). Po prawej jeszcze nie włożona panewka, po lewej widać już jedną wbitą na miejsce. Widać też kanał olejowy trafiający na otwór w panewce.

W końcu wszystkie trafiły na swoje miejsca.

Potem włożyłem wałek rozrządu. To czerwone to smar montażowy, mi się nic nie stało :).

Krzywki też dostały swoją porcję smaru.

Jakiś czas później zabraliśmy się za składanie układu korbowego. Najpierw przygotowałem wał korbowy i jego panewki.

Górne połówki panewek głównych wcisnąłem na miejsce.

Dolne idą do stóp wału.

Potem smarowanie ich olejem i wał trafia na miejsce. Sam wał był tylko przepolerowany, bo jest w dobrym stanie. Tłoki, korbowody i wał zostały od nowa wyważone, mimo, że pochodzą z jednego silnika, bo między zestawami korbowód/tłok były różnice sięgające 8 gramów. Ślad wyważenia widać na jednej z przeciwwag wału - świeżo nawiercony otwór. Te nieświeże to fabryczne ważenie :).

Jedna z podpór wału ma jeszcze panewki oporowe.

Wszystko na miejscu, dokręcone jak trzeba. Obraca się bez problemów, bo zdaje się, że i osiowanie podpór wału trzeba było w tym bloku zrobić.

Pierścienie do tego silnika niby są dostępne w UK, ale na szczęście są dobre firmy, gdzie można znaleźć człowieka, który zna się na rzeczy i jest w stanie dobrać coś z katalogu. No bo weź i znajdź pierścienie na średnicę tłoka 93.67mm! Cały silnik jest oczywiście calowy, stąd taki durny wymiar.

Pierścienie rozłożyłem sobie tak, żeby wiedzieć w który cylinder będę je potem wkładał.

Następnie każdy z nich włożony został w odpowiedni cylinder, ustawiony prostopadle tłokiem włożonym od góry. Potem zmierzyłem luz pierścienia i praktycznie wszystkie, łącznie z olejowymi, musiałem szlifować, bo miały za małą przerwę.

Jak już wszystkie pierścienie były gotowe, wyciągnęliśmy (Piotrek pomaga przy silniku) tłoki i zacząłem je szykować do włożenia.

W korbowód włożyłem panewkę. Widać, że korbowód ze stopką ustalany jest kołkami sprężystymi. Taki akurat pomysł widzę pierwszy raz.

Szukałem przez chwilę kropki czy kreski na denku tłoka, żeby zobaczyć gdzie jest jego przód. Brytyjczycy jednak nie są aż tak dyskretni... Na tłoku jest odlana litera "F" (widoczna po prawej), a na korbowodzie (bo w końcu jest na nim tyle miejsca, że dziś to nawet reklamę tam by można było wcisnąć) jest odlany cały napis "FRONT". To jest tak niedyskretne, że na początku tego nawet nie zauważyłem, bo nie miałem pojęcia, że tu coś sensownego może być napisane :).

Założyłem na miejsce pierścienie i ustawiłem je odpowiednio.

Pierwszy tłok już na swoim miejscu. I dobrze teraz widać, że to w tłoku jest komora spalania.

Od strony wału korbowód dostał porcję oleju i przyciągnąłem go do czopu.

Potem przykręciłem stopkę korbowodu.

Dalej poszło już gładko.

No prawie... dwa pierścienie mi pękły. Pierwsze od kilku lat :(.

Ale za to 5 tłoków siedzi na miejscu :).