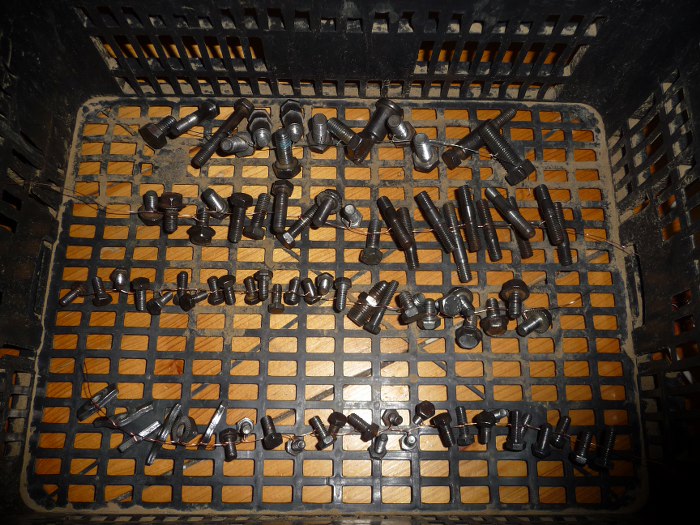

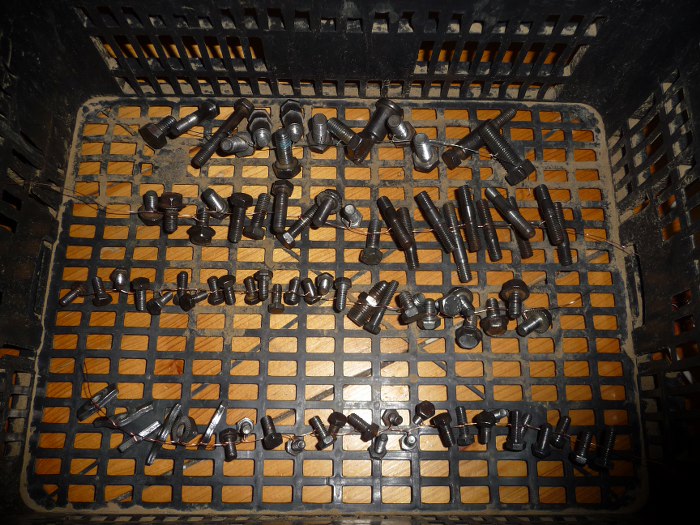

Następnie wszystkie śrubki zostały oczyszczone i przygotowane do cynkowania.

Potem powiązałem je w łańcuszki :) Dzięki temu mam pewność, że w galwanizerni nic mi nie zginie.

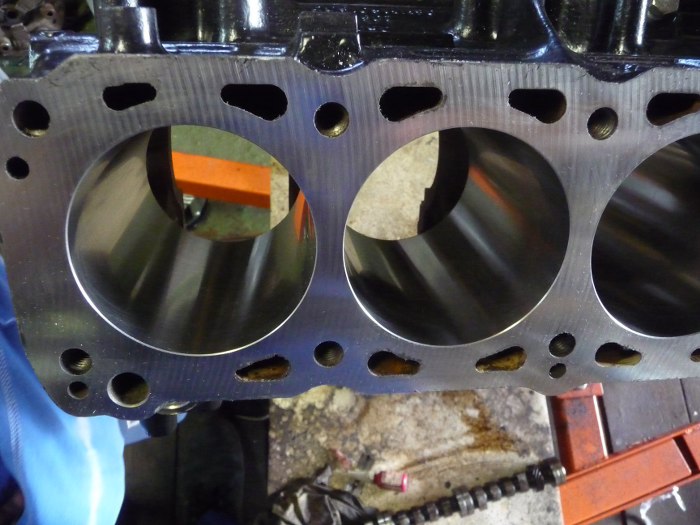

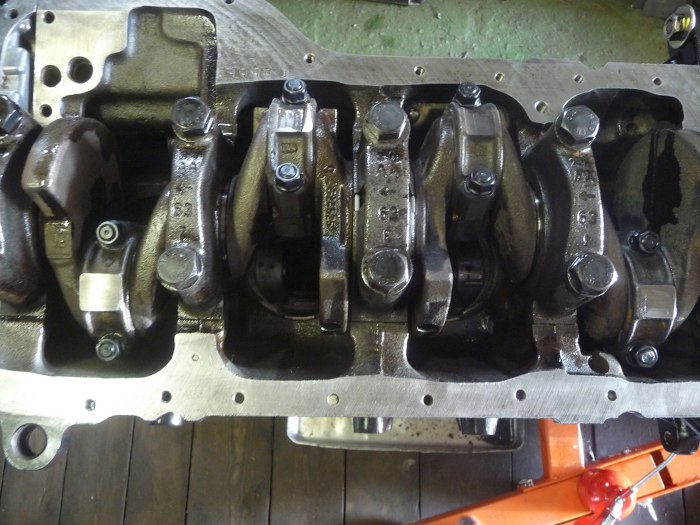

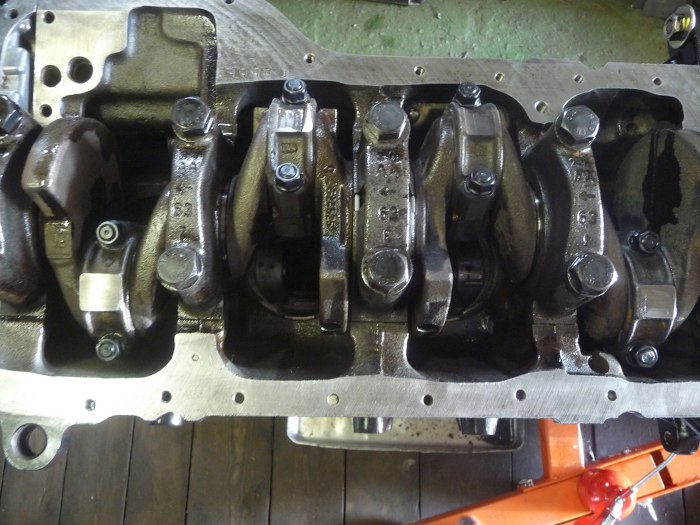

Po odebraniu bloku i tłoków ze szlifierni (blok był szlifowany pod tłoki, a nie na wymiar książkowy, w celu uzyskania większej dokładności pasowania) wymieniłem śruby korbowodów na ARP. Po doświadczeniach klubowych kolegów (a zwłaszcza jednego - Darka Pająka) z urywającymi się śrubami, wolę nie ryzykować. Następnie cały układ korbowo tłokowy razem z kołem pasowym, zamachowym i dociskiem sprzęgła trafił do szlifierni na wyważenie. Koło zamachowe zostało też trochę odelżone.

Po wyschnięciu farby na bloku wziąłem się za mycie go do składania. Wydłubałem zaślepki kanałów olejowych i panewkę wałka pomocniczego z przodu silnika.

Następnie całość porządnie wyczyściłem, łącznie z kanałami olejowymi itp. Przygotowałem również wał korbowy; była w nim resztka zewnętrznej bieżni łożyska pilotującego wałek sprzęgłowy skrzyni biegów. Dość trudno to było wydłubać...

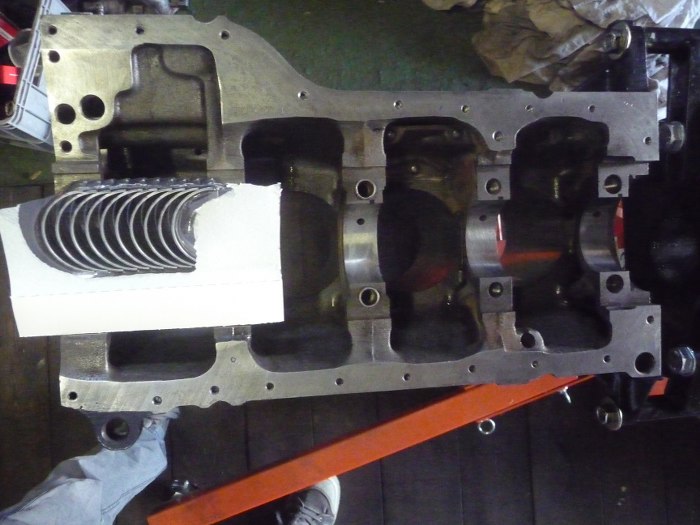

Przygotowałem panewki. Mimo, że nowe, to po wyjęciu z opakowania trzeba je umyć, bo są zazwyczaj pokryte jakimś syfem.

Po sprawdzeniu wymiarów wewnętrznych panewek w porównaniu do wymiarów wału korbowego mogłem już włożyć wał na miejsce i dokręcić stopy wału z odpowiednim momentem. Ważne, żeby sprawdzić, czy wał obraca się płynnie, bez oporów. Przy zakładaniu ostatniej stopy wału zakładam również simmering tylny, jest dużo łatwiej niż po jej dokręceniu.

Miałem chwilę tego popołudnia, za mało, żeby zająć się tłokami, ale coś jeszcze mogłem przykręcić. Padło na przednią pokrywę silnika. Wyciąłem spod niej farbę na bloku oraz nasmarowałem simmering wału smarem montażowym.

Założyłem również kółko zębate paska rozrządu.

Następnego dnia wziąłem się za tłoki. Z każdego zdjąłem pierścienie (fabrycznie były założone), odkręciłem stopki korb i porządnie wszystko umyłem. Następnie założyłem panewki i dokręciłem odpowiednim momentem stopki korb. Moment ten jest inny dla fabrycznych śrub, i inny dla śrub ARP. Śruby ARPa wymagają też dedykowanego smaru montażowego. Po dokręceniu pomierzyłem wewnętrzną średnicę panewki sprawdzając, czy jej wymiar w stosunku do czopu wału będzie odpowiedni.

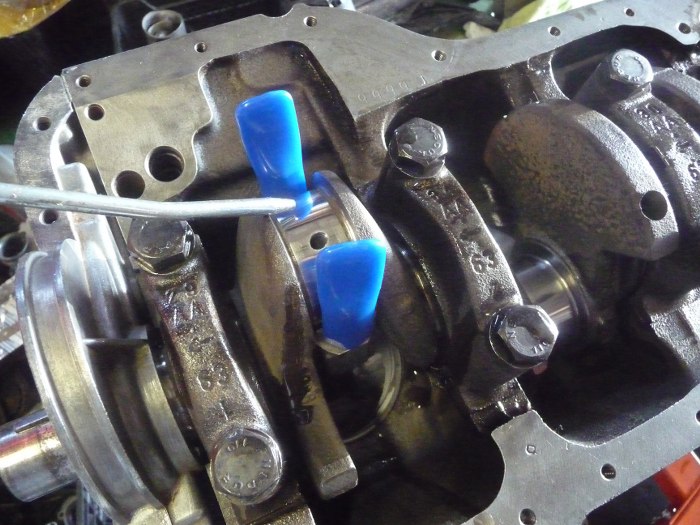

Po ustawieniu pierścieni zacisnąłem je opaską oraz założyłem ochraniacze na śruby korb. Teraz to szpanuję, do tej pory zakładałem kawałki rurek, ale jak ochraniacze kosztowały ze 3$, to żal było nie wziąć, zwłaszcza, że sa wygodne w użyciu.

Po kolejnym (dla pewności) przemyciu cylindra posmarowałem go olejem i włożyłem tłok.

Potem posmarowałem czop wału olejem.

A następnie założyłem stopkę korbowodu, posmarowałem gwinty smarem montażowym ARPa i dokręciłem nakrętki.

Zrobiłem tak po kolei dla każdego tłoka, po każdym sprawdzając, czy wał się obraca o pełne 360o bez zacięć i oporów. W silniku tego typu normalnym jest, że gdy 2 tłoki są w górnym martwym punkcie, a dwa kolejne w dolnym, to wął obraca się dużo lżej - spory kąt obrotu wału przenosi się na małą drogę przebytą przez tłok. Inaczej jest pośrodku drogi tłoków w cylindrach - tam opór jest sporo większy, ale jest to normalne.

No to mam cztery pojemniki na śrubki :)

Skoro układ korbowo-tłokowy mam poskładany, to wziąłem się za reszte rzeczy w skrzyni korbowej, żebym mógł to zamknąć miską olejową. Przygotowałem nową pompę oleju (najtańsze ubezpieczenie przeciwko nieszczęśliwym wypadkom podczas remontu silnika to właśnie nowa pompa oleju). Przy tym silniku nie było nawet śrub do niej, więc musiałem je pozyskać z tego drugiego. Wyjąłem też z drugiego bloku tulejkę ustalającą pompę w bloku (trzymam ją w palcach).

Przykręciłem pompę oleju. Koniecznie w tym momencie trzeba pamiętać o sześciokątnym pręcie napędzającym pompę oleju od aparatu zapłonowego - ma on kołnierz zapobiegający wyjęciu tego napędu podczas wyjmowania aparatu zapłonowego, dlatego trzeba włożyć pręt od dołu. Od góry można włożyć pręt, ale już bez kołnierza... Wracając do pompy oleju - wyjąłem z niej koła zębate i wymyłem ze smaru montażowego. Następnie nalałem do środka nieco oleju silnikowego.

A potem włożyłem koła zębate posmarowane smarem montażowym Dzięki temu pompa szybciej zassie olej z miski.

Potem przykręciłem z powrotem pokrywę pompy oleju z odpowiednim momentem i umyty smok.

Kolejne były wszystkie elementy uszczelnienia miski olejowej. Mam tu kilka sztuczek, żeby to nie ciekło... Ale w sumie najbardziej liczy się tu dokładność. Potem umyłem dokładnie miskę olejową z pyłów po piaskowaniu i ją przykręciłem. Dla pewności po doświadczeniach z poprzednich silników każdą ze śrubek traktuję jeszcze klejem do gwintów. Jak widzisz przykręciłem też łapy silnika, ale to tylko dlatego, żeby mi się nie walały po garażu.

I na koniec, też żeby mi się nie walała po garażu, założyłem puszkę odmy razem z nową gumką. Te gumki zazwyczaj ze względu na wysoką temperaturę tu panującą oraz sporo par oleju, są najczęściej bardzo twarde i spękane, więc warto je wymienić.

Potem powiązałem je w łańcuszki :) Dzięki temu mam pewność, że w galwanizerni nic mi nie zginie.

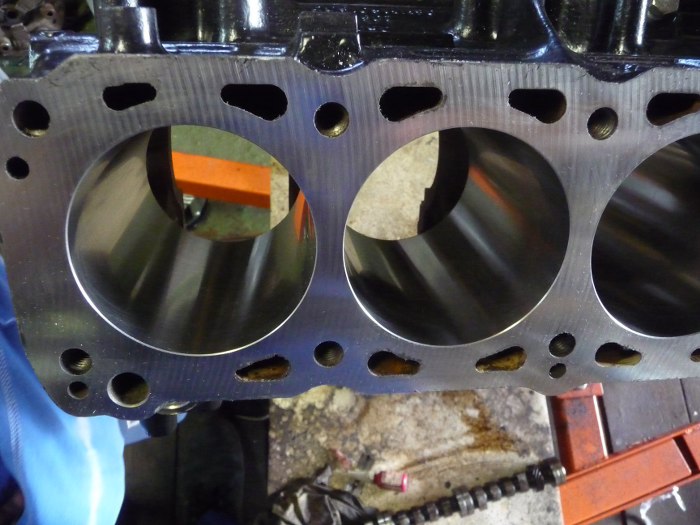

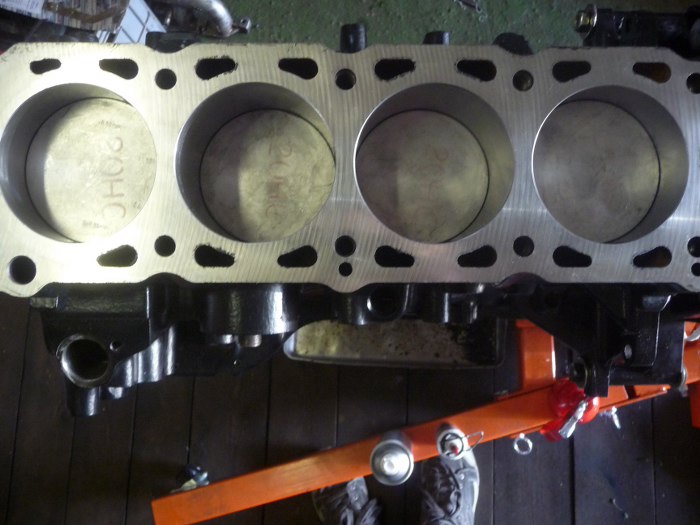

Po odebraniu bloku i tłoków ze szlifierni (blok był szlifowany pod tłoki, a nie na wymiar książkowy, w celu uzyskania większej dokładności pasowania) wymieniłem śruby korbowodów na ARP. Po doświadczeniach klubowych kolegów (a zwłaszcza jednego - Darka Pająka) z urywającymi się śrubami, wolę nie ryzykować. Następnie cały układ korbowo tłokowy razem z kołem pasowym, zamachowym i dociskiem sprzęgła trafił do szlifierni na wyważenie. Koło zamachowe zostało też trochę odelżone.

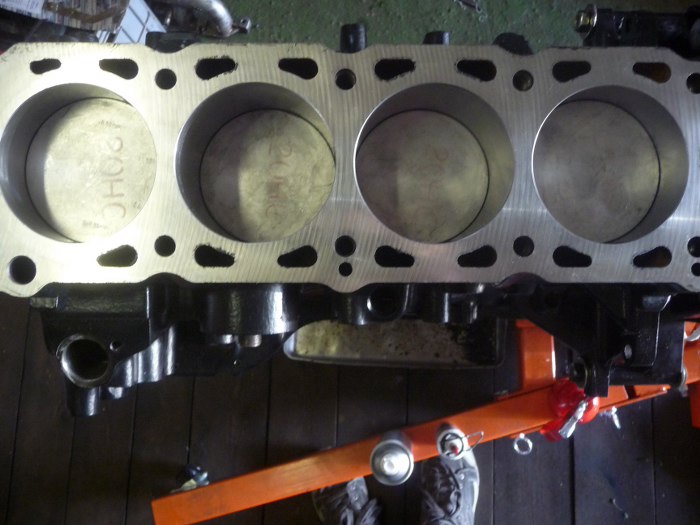

Po wyschnięciu farby na bloku wziąłem się za mycie go do składania. Wydłubałem zaślepki kanałów olejowych i panewkę wałka pomocniczego z przodu silnika.

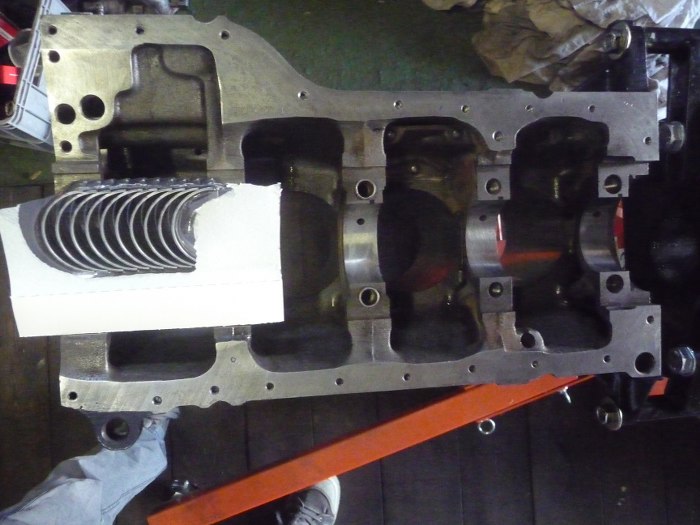

Następnie całość porządnie wyczyściłem, łącznie z kanałami olejowymi itp. Przygotowałem również wał korbowy; była w nim resztka zewnętrznej bieżni łożyska pilotującego wałek sprzęgłowy skrzyni biegów. Dość trudno to było wydłubać...

Przygotowałem panewki. Mimo, że nowe, to po wyjęciu z opakowania trzeba je umyć, bo są zazwyczaj pokryte jakimś syfem.

Po sprawdzeniu wymiarów wewnętrznych panewek w porównaniu do wymiarów wału korbowego mogłem już włożyć wał na miejsce i dokręcić stopy wału z odpowiednim momentem. Ważne, żeby sprawdzić, czy wał obraca się płynnie, bez oporów. Przy zakładaniu ostatniej stopy wału zakładam również simmering tylny, jest dużo łatwiej niż po jej dokręceniu.

Miałem chwilę tego popołudnia, za mało, żeby zająć się tłokami, ale coś jeszcze mogłem przykręcić. Padło na przednią pokrywę silnika. Wyciąłem spod niej farbę na bloku oraz nasmarowałem simmering wału smarem montażowym.

Założyłem również kółko zębate paska rozrządu.

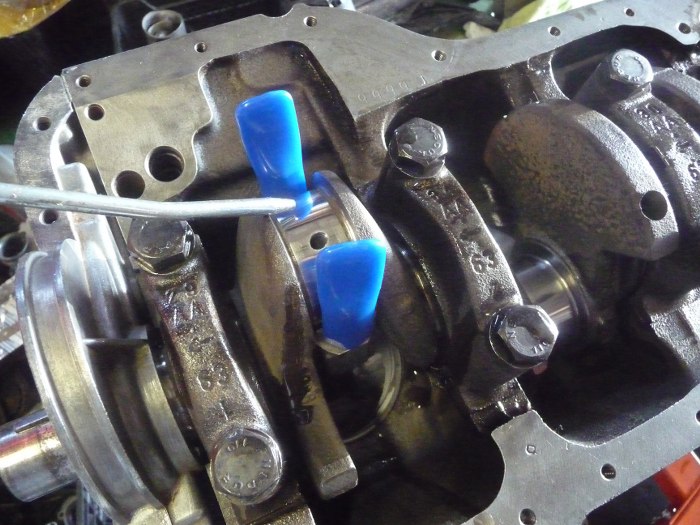

Następnego dnia wziąłem się za tłoki. Z każdego zdjąłem pierścienie (fabrycznie były założone), odkręciłem stopki korb i porządnie wszystko umyłem. Następnie założyłem panewki i dokręciłem odpowiednim momentem stopki korb. Moment ten jest inny dla fabrycznych śrub, i inny dla śrub ARP. Śruby ARPa wymagają też dedykowanego smaru montażowego. Po dokręceniu pomierzyłem wewnętrzną średnicę panewki sprawdzając, czy jej wymiar w stosunku do czopu wału będzie odpowiedni.

Po ustawieniu pierścieni zacisnąłem je opaską oraz założyłem ochraniacze na śruby korb. Teraz to szpanuję, do tej pory zakładałem kawałki rurek, ale jak ochraniacze kosztowały ze 3$, to żal było nie wziąć, zwłaszcza, że sa wygodne w użyciu.

Po kolejnym (dla pewności) przemyciu cylindra posmarowałem go olejem i włożyłem tłok.

Potem posmarowałem czop wału olejem.

A następnie założyłem stopkę korbowodu, posmarowałem gwinty smarem montażowym ARPa i dokręciłem nakrętki.

Zrobiłem tak po kolei dla każdego tłoka, po każdym sprawdzając, czy wał się obraca o pełne 360o bez zacięć i oporów. W silniku tego typu normalnym jest, że gdy 2 tłoki są w górnym martwym punkcie, a dwa kolejne w dolnym, to wął obraca się dużo lżej - spory kąt obrotu wału przenosi się na małą drogę przebytą przez tłok. Inaczej jest pośrodku drogi tłoków w cylindrach - tam opór jest sporo większy, ale jest to normalne.

No to mam cztery pojemniki na śrubki :)

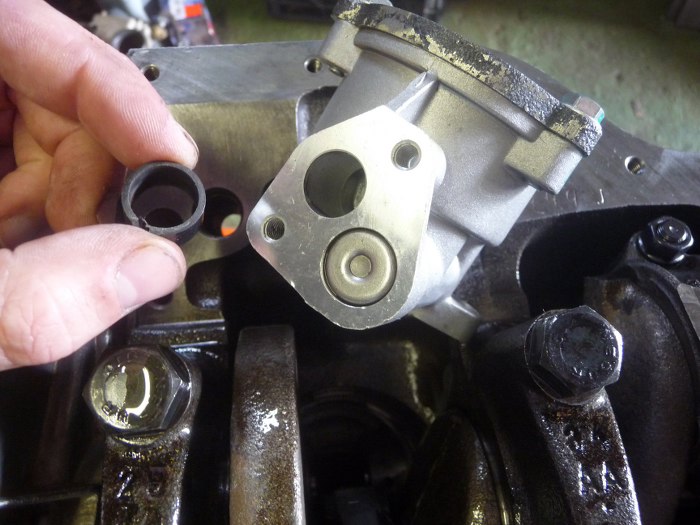

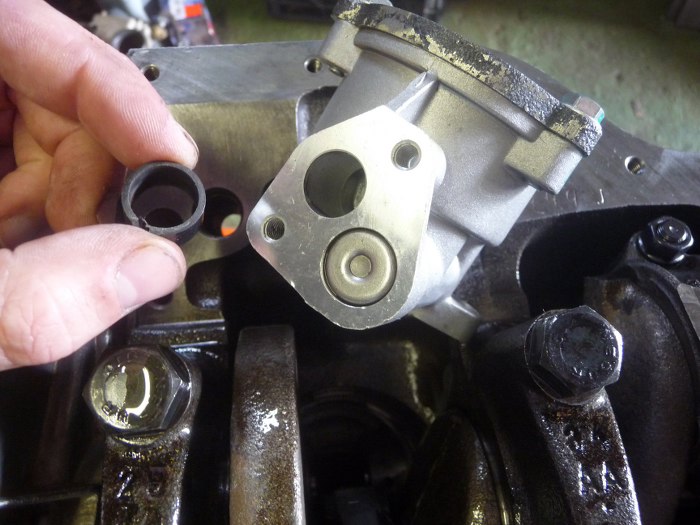

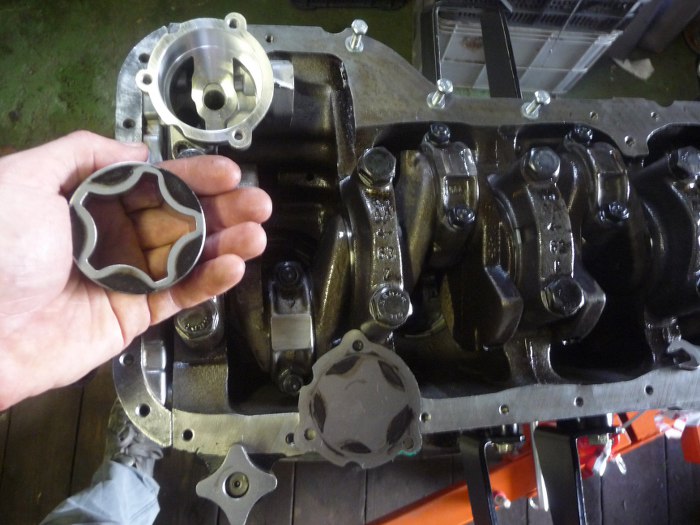

Skoro układ korbowo-tłokowy mam poskładany, to wziąłem się za reszte rzeczy w skrzyni korbowej, żebym mógł to zamknąć miską olejową. Przygotowałem nową pompę oleju (najtańsze ubezpieczenie przeciwko nieszczęśliwym wypadkom podczas remontu silnika to właśnie nowa pompa oleju). Przy tym silniku nie było nawet śrub do niej, więc musiałem je pozyskać z tego drugiego. Wyjąłem też z drugiego bloku tulejkę ustalającą pompę w bloku (trzymam ją w palcach).

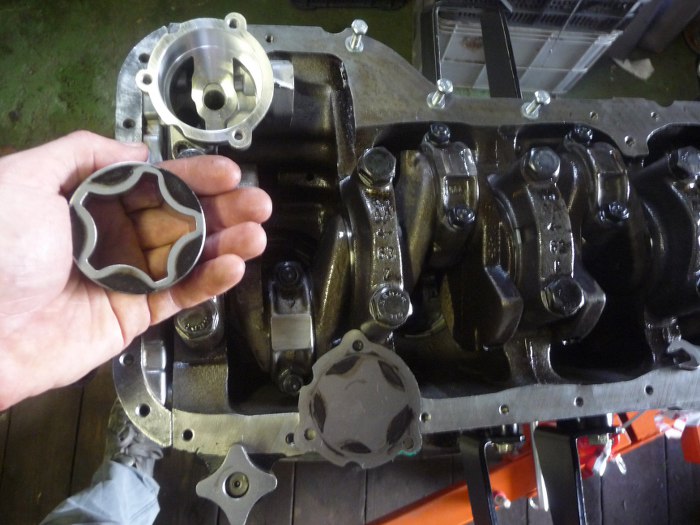

Przykręciłem pompę oleju. Koniecznie w tym momencie trzeba pamiętać o sześciokątnym pręcie napędzającym pompę oleju od aparatu zapłonowego - ma on kołnierz zapobiegający wyjęciu tego napędu podczas wyjmowania aparatu zapłonowego, dlatego trzeba włożyć pręt od dołu. Od góry można włożyć pręt, ale już bez kołnierza... Wracając do pompy oleju - wyjąłem z niej koła zębate i wymyłem ze smaru montażowego. Następnie nalałem do środka nieco oleju silnikowego.

A potem włożyłem koła zębate posmarowane smarem montażowym Dzięki temu pompa szybciej zassie olej z miski.

Potem przykręciłem z powrotem pokrywę pompy oleju z odpowiednim momentem i umyty smok.

Kolejne były wszystkie elementy uszczelnienia miski olejowej. Mam tu kilka sztuczek, żeby to nie ciekło... Ale w sumie najbardziej liczy się tu dokładność. Potem umyłem dokładnie miskę olejową z pyłów po piaskowaniu i ją przykręciłem. Dla pewności po doświadczeniach z poprzednich silników każdą ze śrubek traktuję jeszcze klejem do gwintów. Jak widzisz przykręciłem też łapy silnika, ale to tylko dlatego, żeby mi się nie walały po garażu.

I na koniec, też żeby mi się nie walała po garażu, założyłem puszkę odmy razem z nową gumką. Te gumki zazwyczaj ze względu na wysoką temperaturę tu panującą oraz sporo par oleju, są najczęściej bardzo twarde i spękane, więc warto je wymienić.