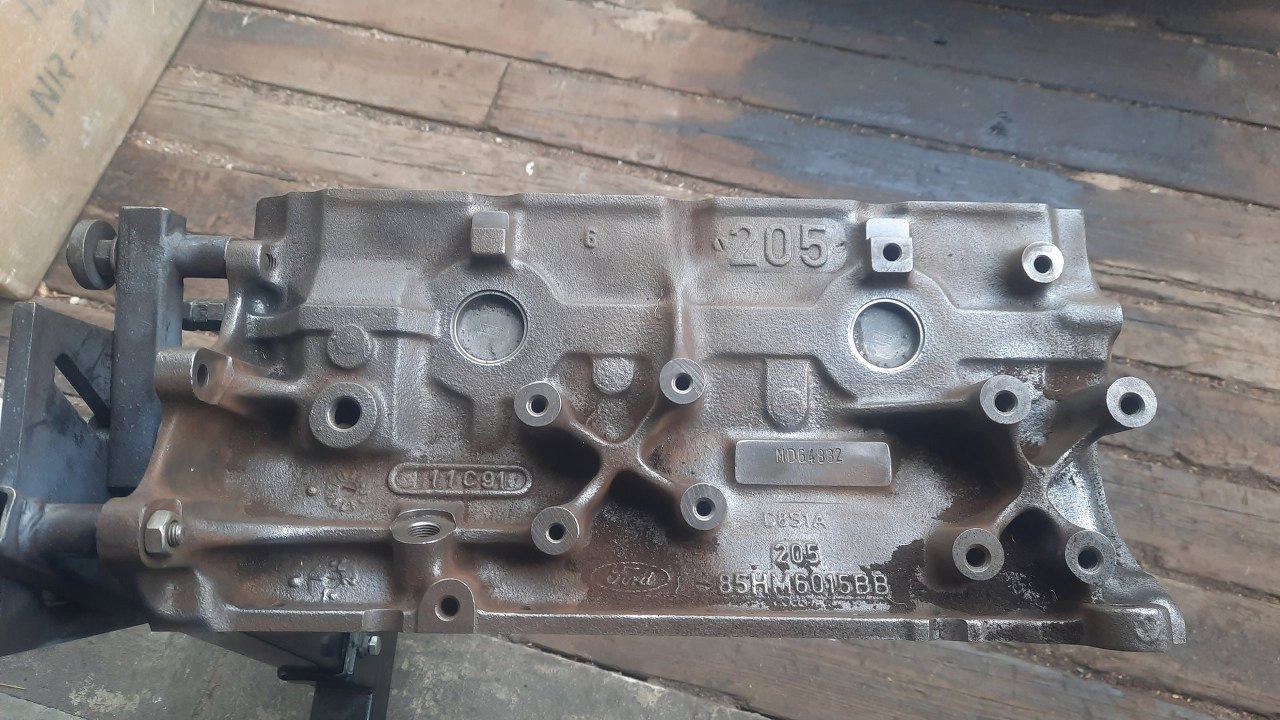

Po powrocie bloku ze szlifierni znowu blok chwilę poleżał, bo miałem sporo na głowie. Jednak silnik luzem zajmuje sporo miejsca, więc trochę parcie na jego poskładanie wzrosło i w końcu się za niego wziąłem. Wrzuciłem go na stojak, żeby moc go doczyścić zewnątrz.

Tym razem rdza zaskakująco łatwo dała się zedrzeć z bloku. Widać ile się jej nasypało w zakamarkach.

Po doczyszczeniu bloku mechanicznie z zewnątrz, wrzuciłem go na myjkę i dokładnie wymyłem, łącznie z kanałami olejowymi. Po odtłuszczeniu blok trafił z powrotem na stojak, gdzie go osuszyłem i okleiłem do malowania.

Pierwsza warstwa to podkład epoksydowy.

Kolejne dwie to czarny lakier do ciągników.

W międzyczasie umyte zostały części wewnętrzne silnika. Przygotowałem sobie na początek wał korbowy i stare i nowe panewki.

Stare panewki (dolny rząd) są w idealnym stanie, ale żeby mnie tak nie korciło, to dwie z nich mają lekkie rysy. Dlatego bez wahania zmieniam je na nowe (u góry). Są o tyle lepsze, że mają kanalik olejowy dookoła.

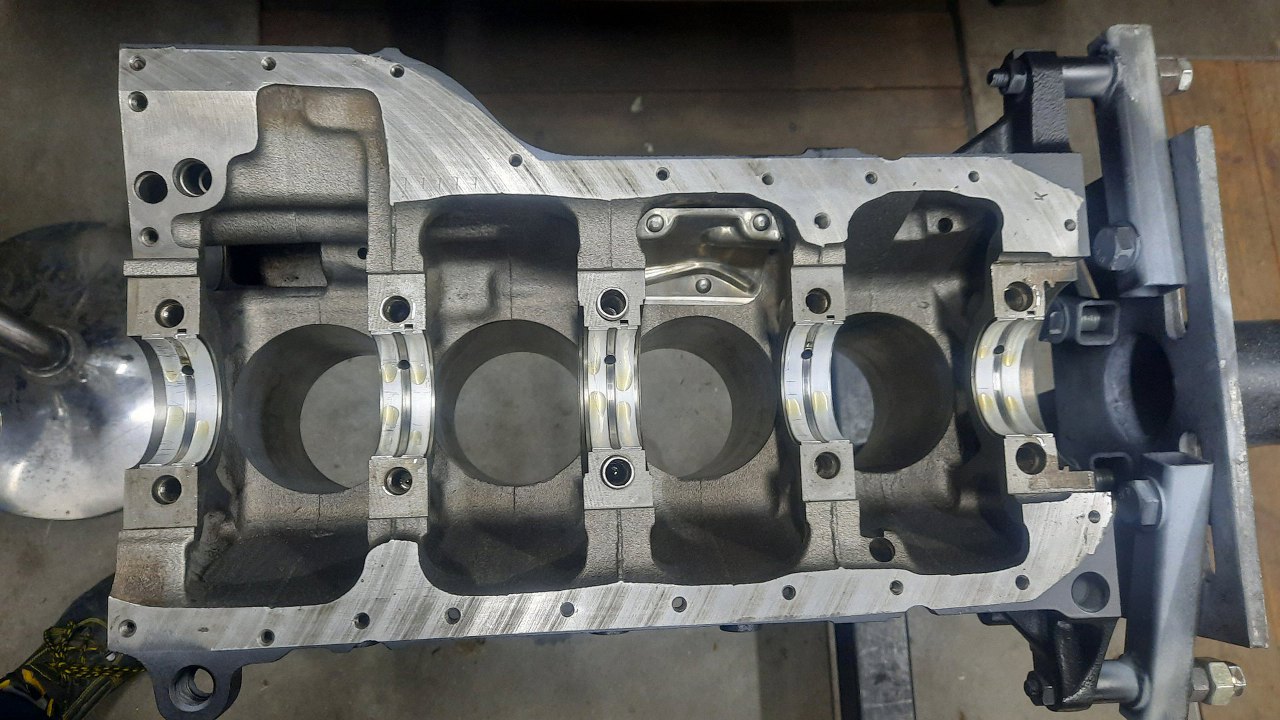

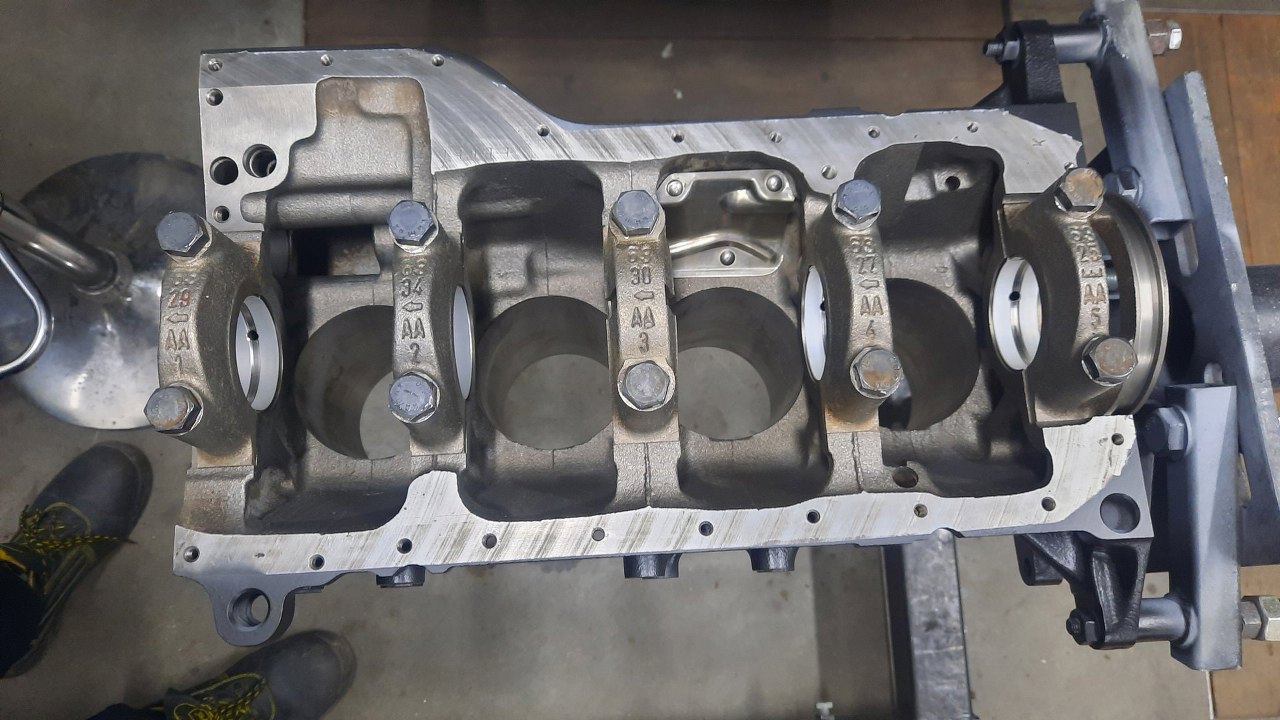

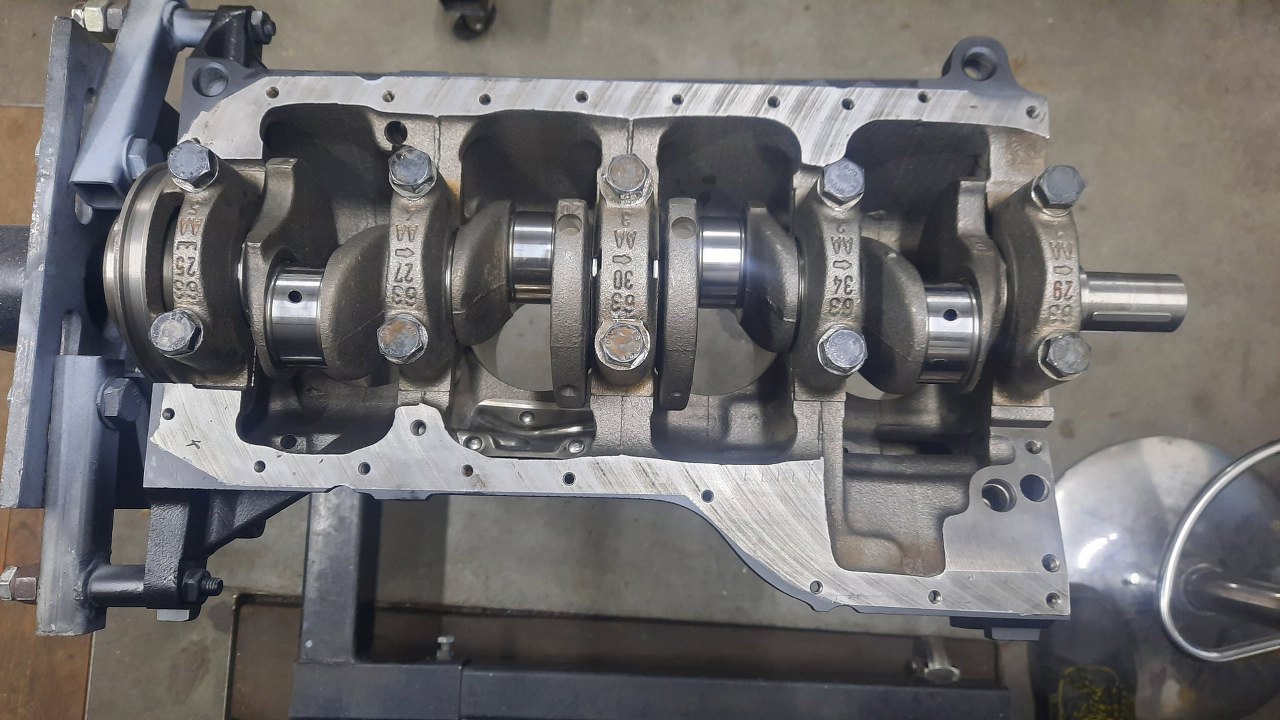

Panewki umieściłem w bloku.

I w stopach wału.

Potem skręciłem to z odpowiednim momentem.

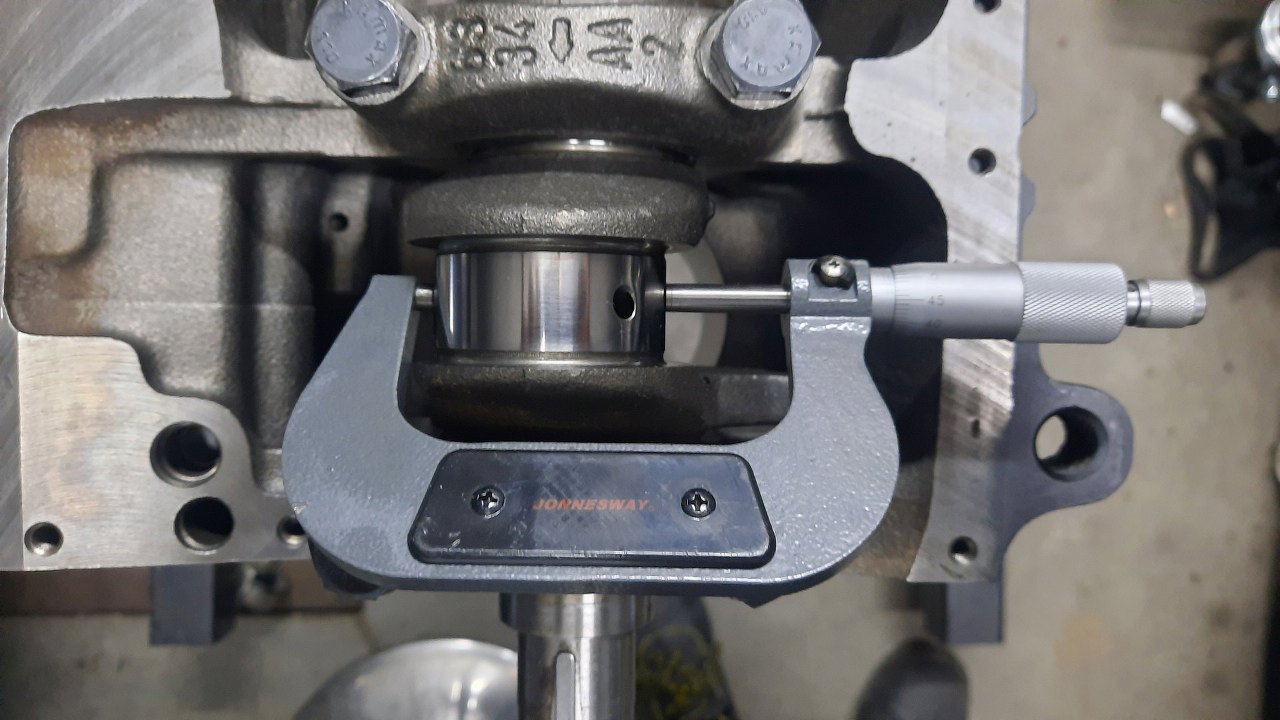

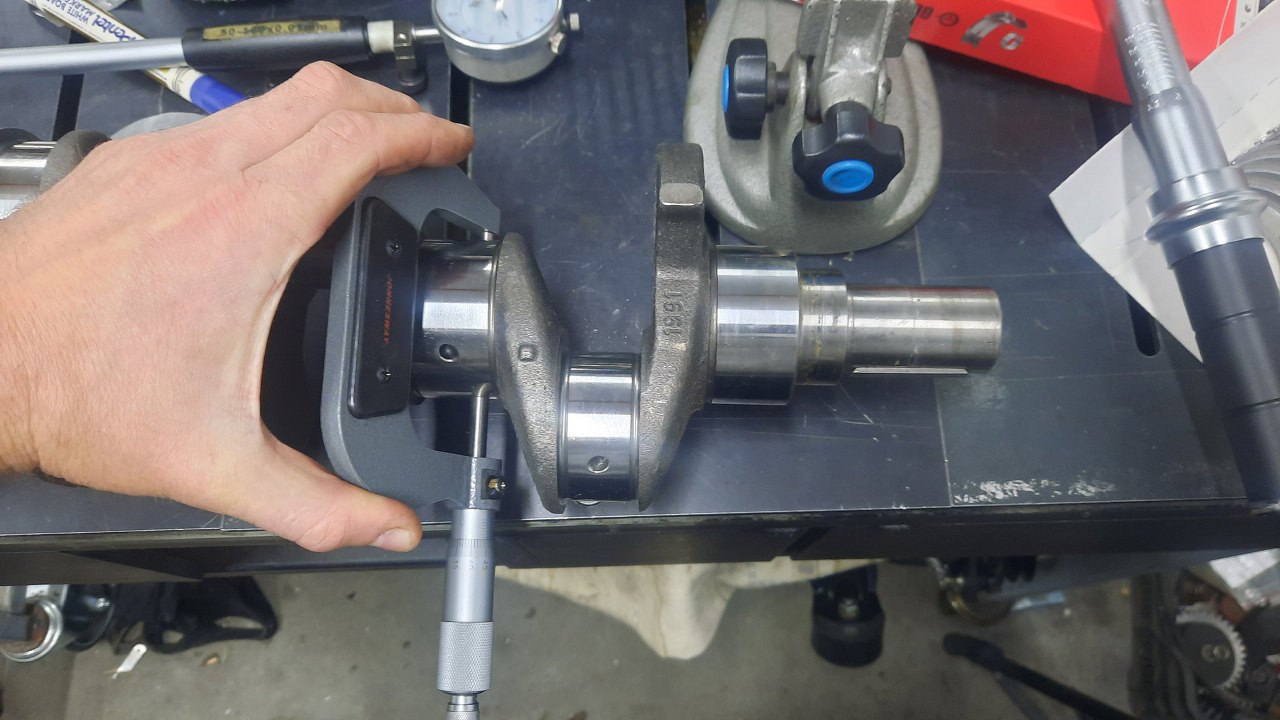

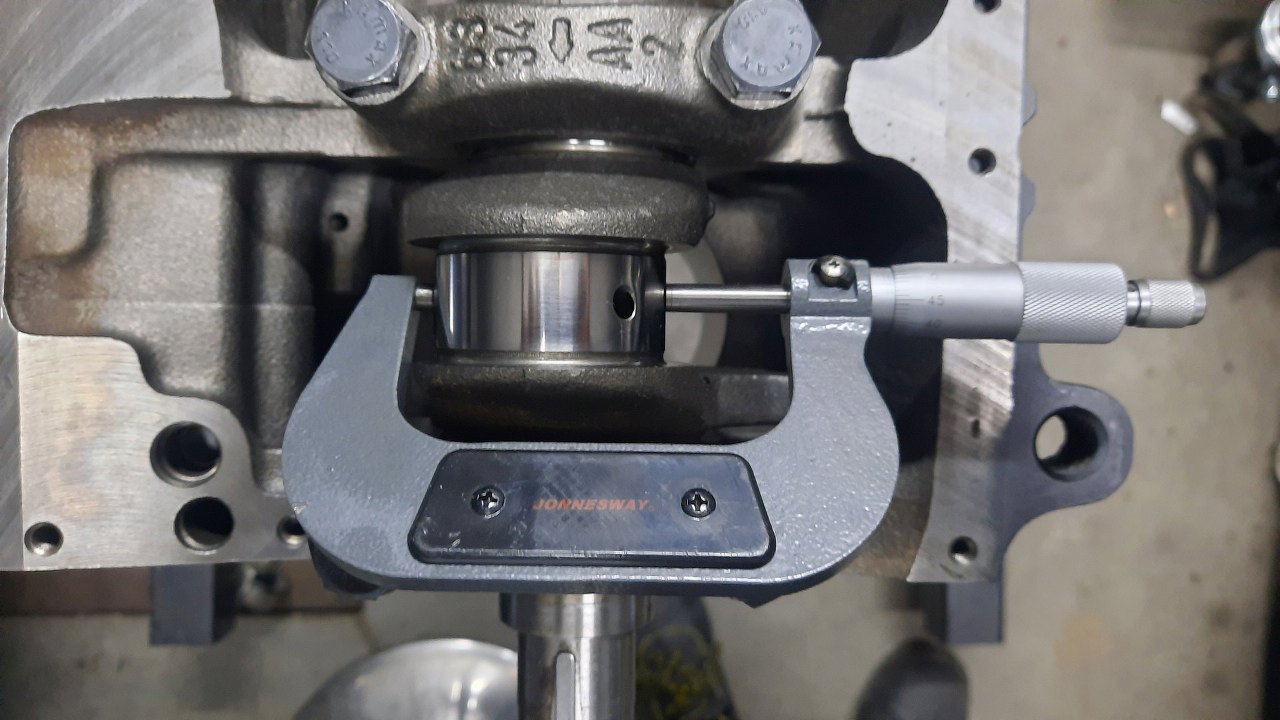

Następnie zmierzyłem każdy z głównych czopów wału i porównałem jego średnicę z wewnętrzną średnicą odpowiedniej panewki.

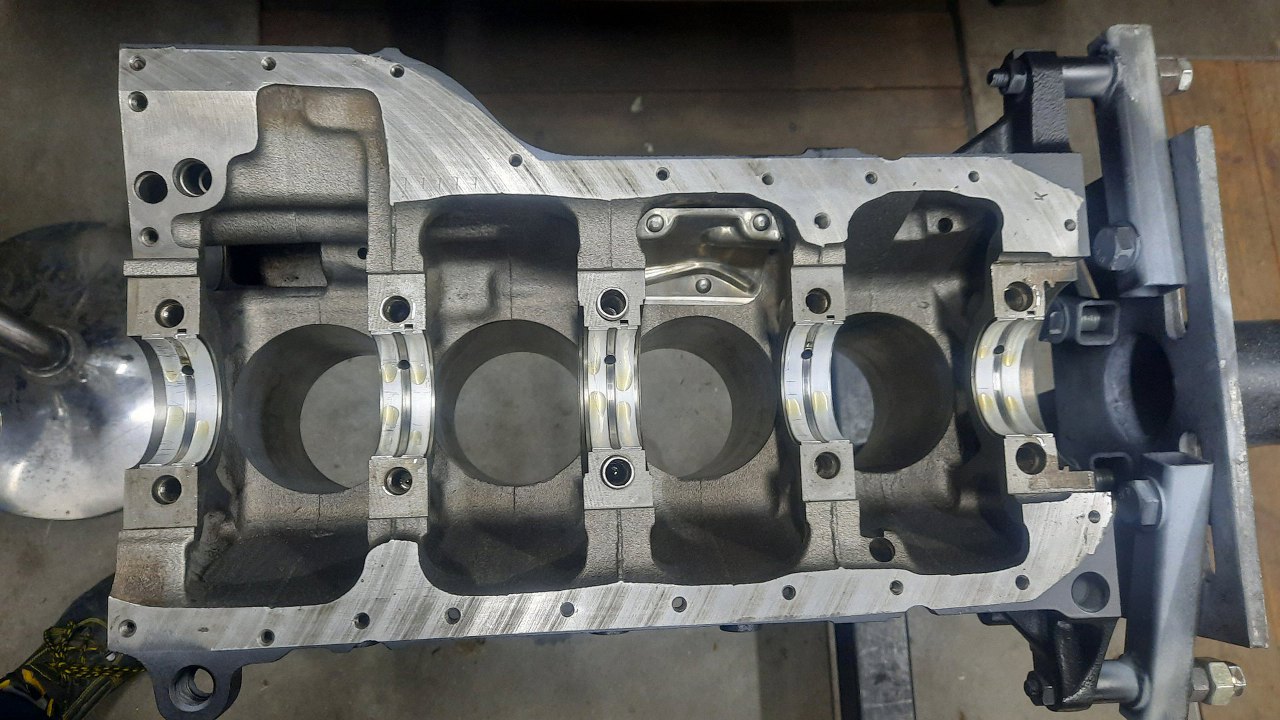

Po weryfikacji wymiarów (i potwierdzeniu, że są ok) odkręciłem stopy wału i kapnąłem wszędzie olejem.

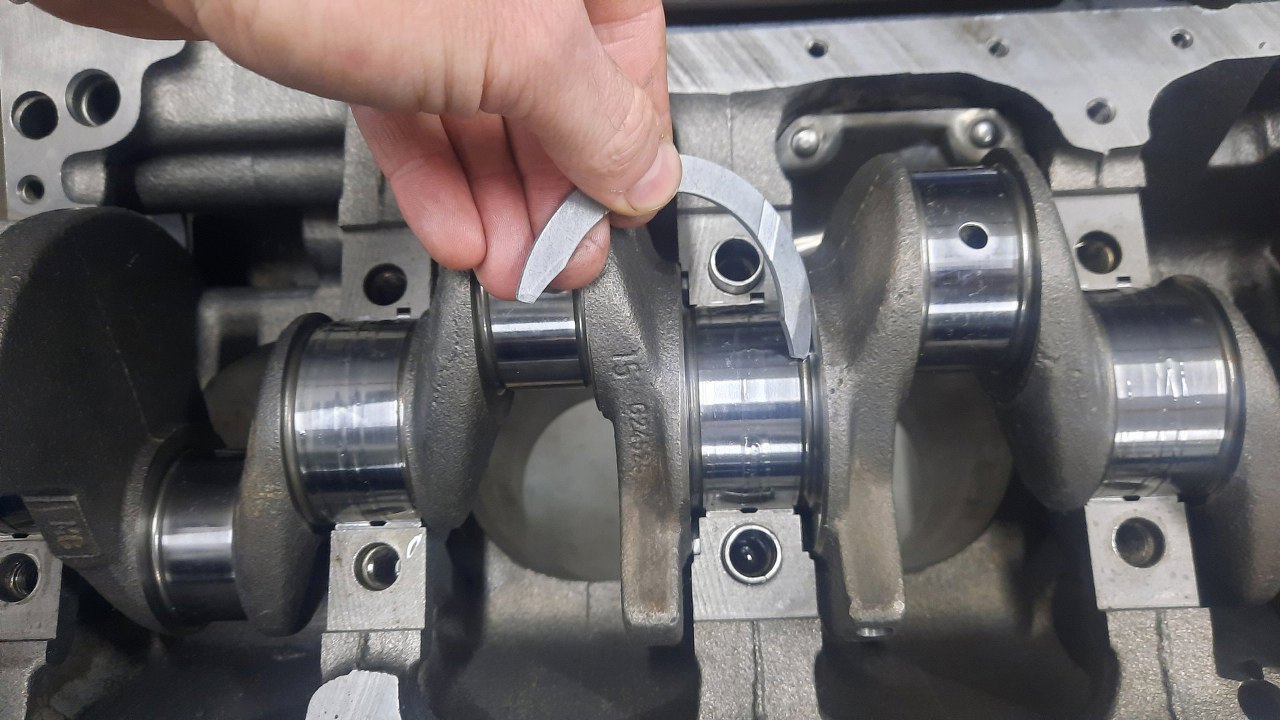

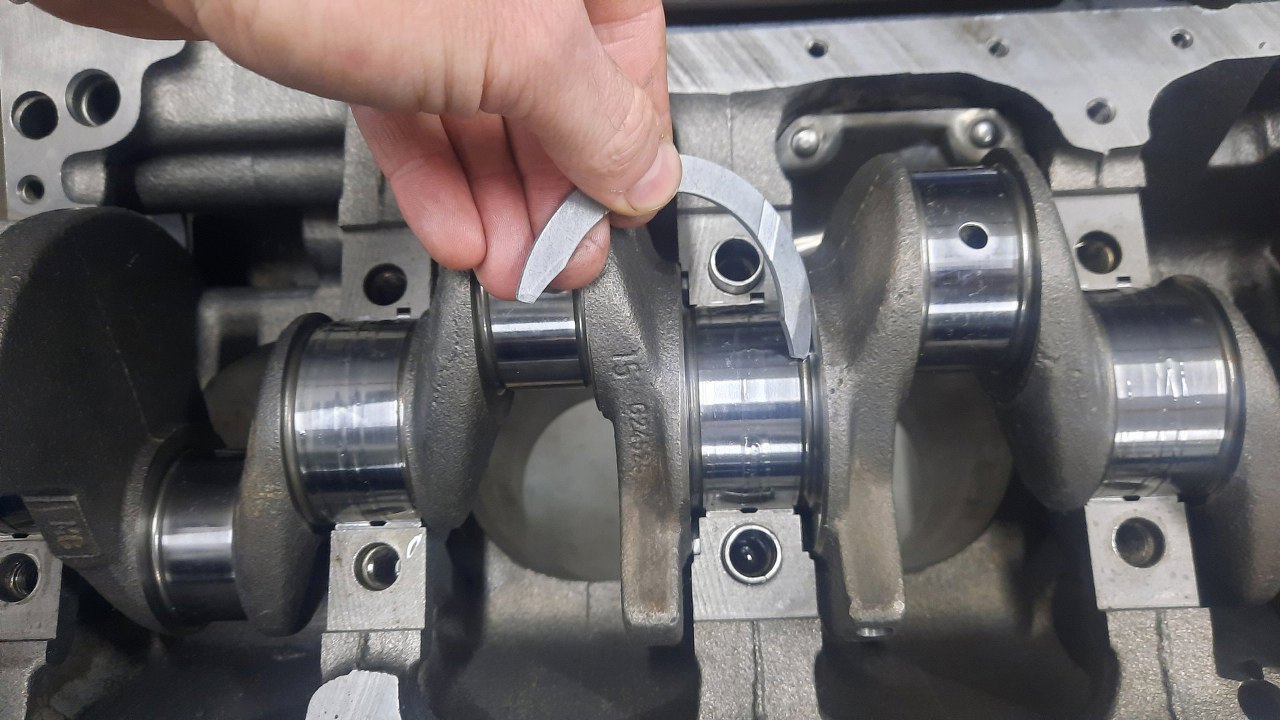

Potem położyłem wał na miejsce. Teraz mogę wsunąć na miejsce górne połówki panewek oporowych.

Dolne połówki mają wypustki, żeby się nie obróciły. Panewki oporowe też są oczywiście nowe.

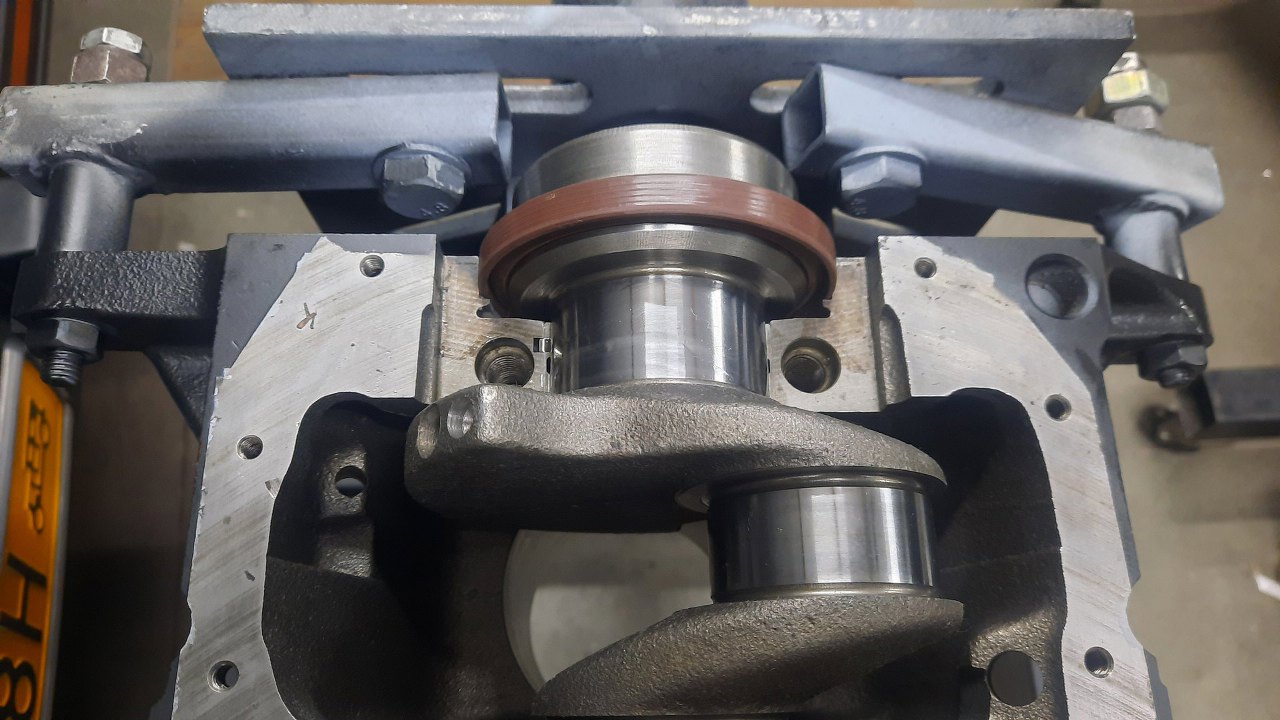

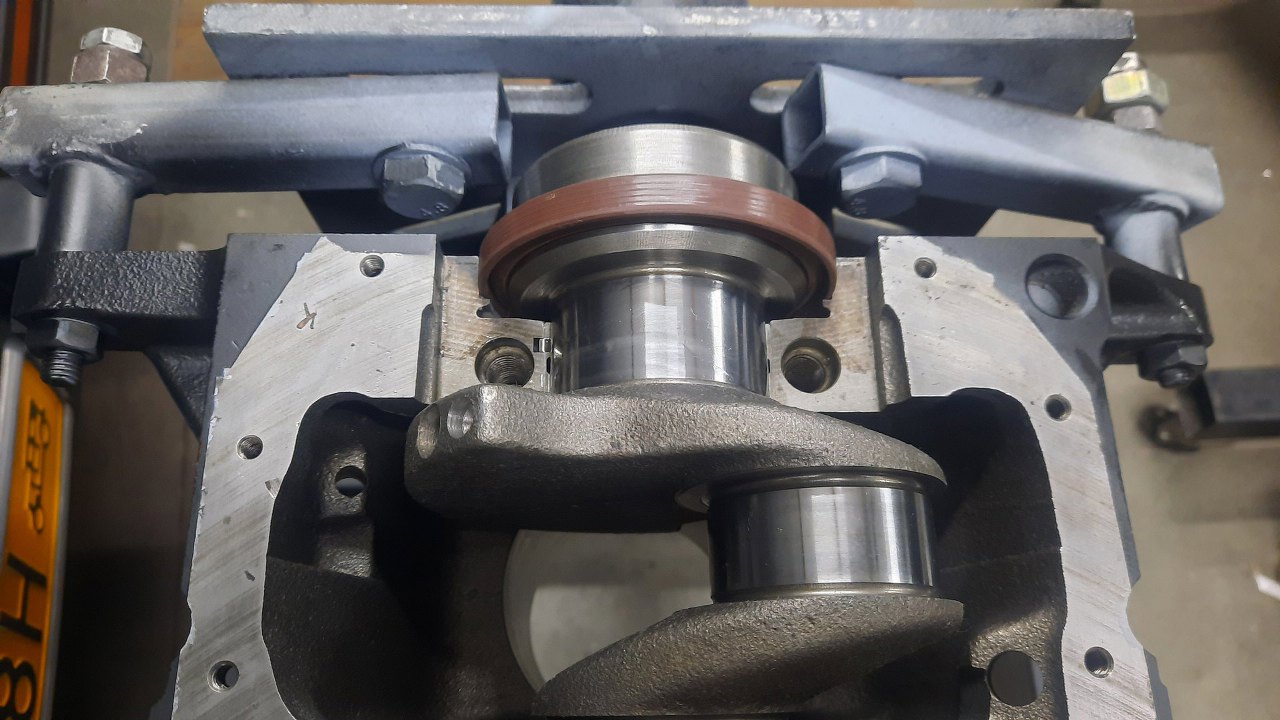

Przykręciłem pierwsze cztery stopy wału, po czym z tyłu bloku włożyłem uszczelniacz.

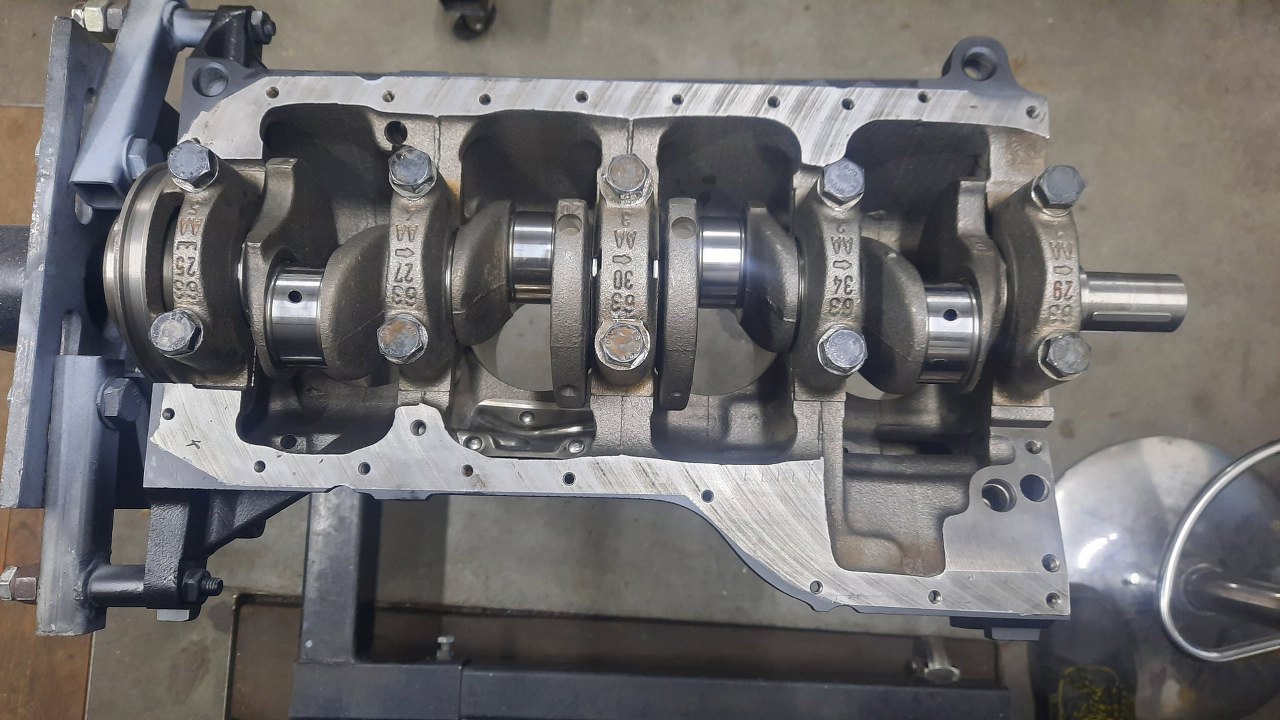

Mogłem teraz przykręcić piątą podporę wału. Wał obraca się bardzo ładnie.

Przygotowałem następną część pracy - tłoki z korbowodami. To też muszę pomierzyć... Tłoki są nadwymiarowe.

Każdy z tłoków pomierzyłem mikrometrem.

Następnie ustawiłem według tego wymiaru średnicówkę na "0".

Dzięki temu mierząc cylinder nie mierzę wartości bezwzględnych, które łatwiej zmierzyć błędnie, a różnicę między wymiarem tłoka a cylindra.

Potem odkręciłem stopki korbowodów. Po założeniu nowych tłoków cały układ korbowo-tłokowy został wyważony. Widać to na stopkach - mają ślady zeszlifowanego materiału.

Założyłem nowe panewki korbowe.

Potem w podobny sposób zmierzyłem czopy wału.

I różnicę w średnicy czopu i odpowiadającej mu panewki korbowej.

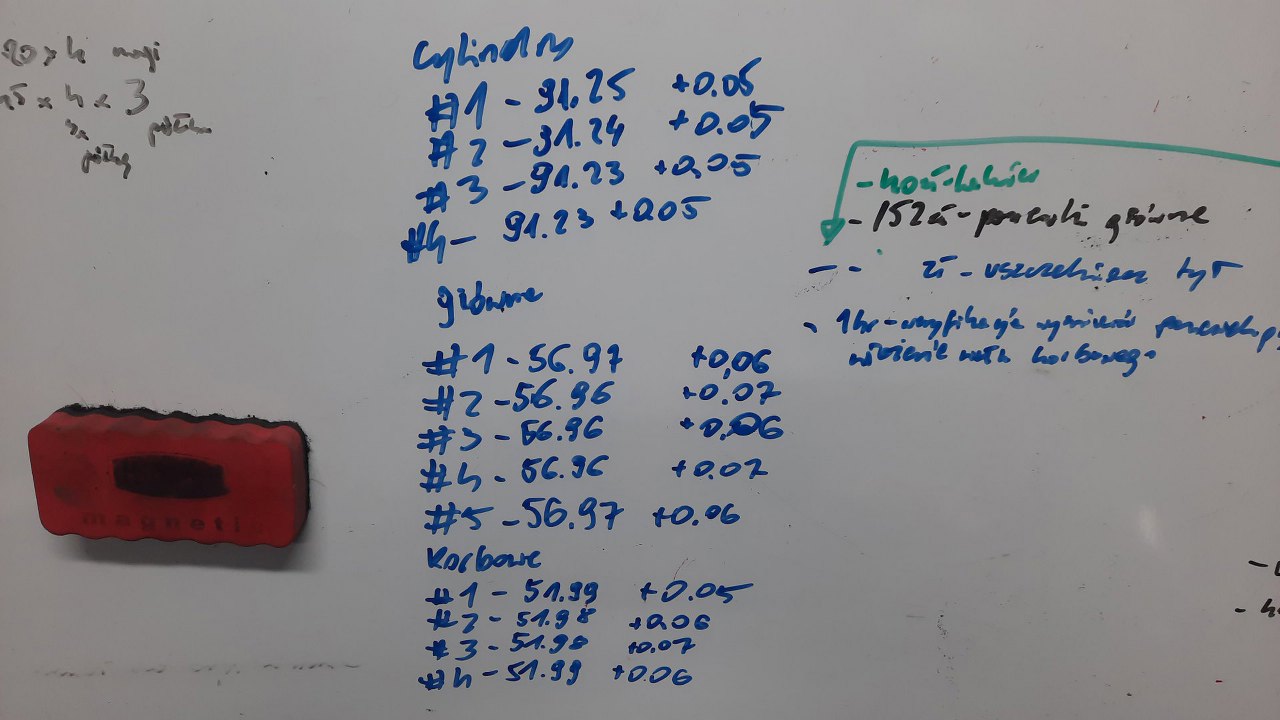

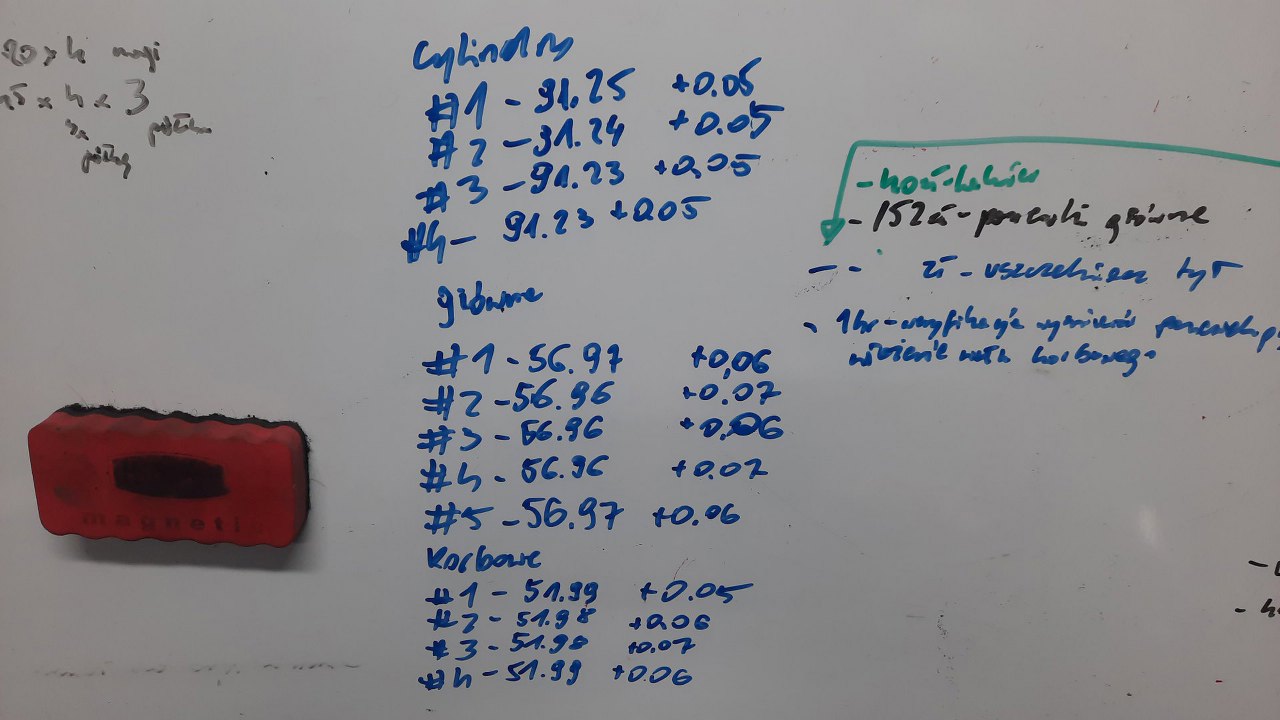

A tu mamy wyniki pomiarów. Wszystko w normie.

Po rozkręceniu korb jeszcze jedną rzecz chciałem pokazać - te rysy w kształcie kresek to ślady po średnicówce. Jeśli ich nie ma, to znaczy, że nikt tego nie mierzył :).

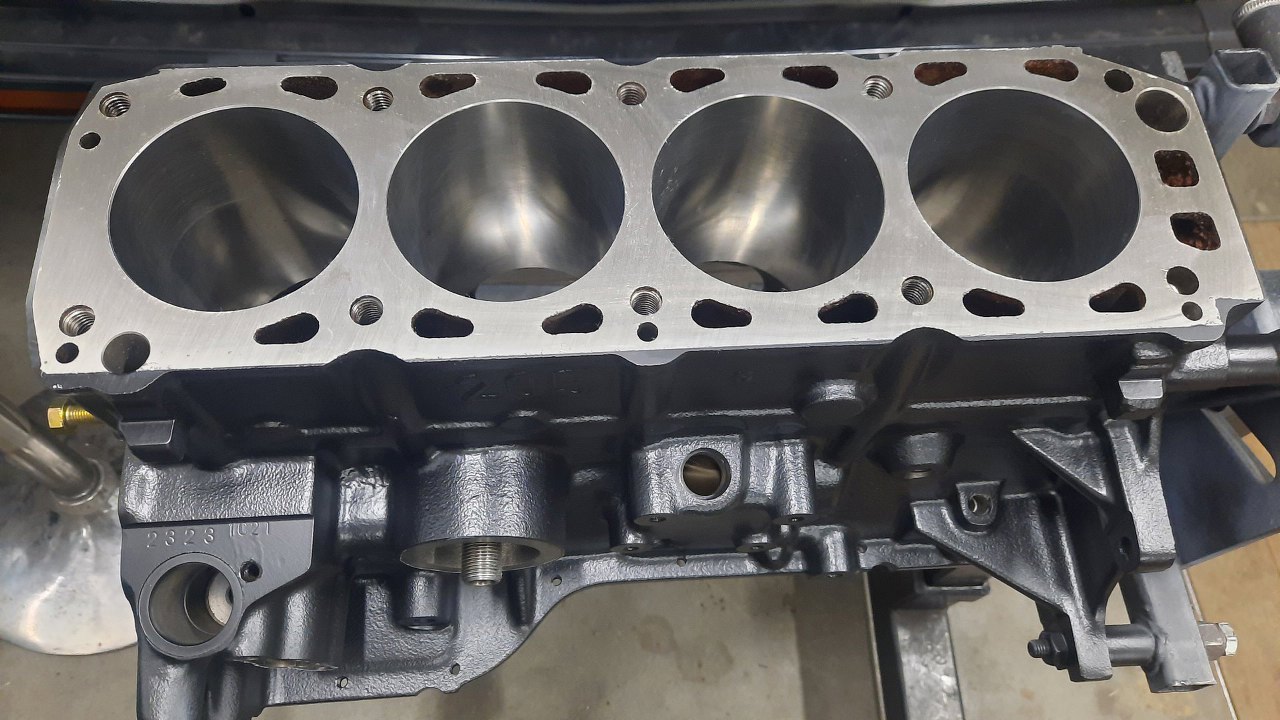

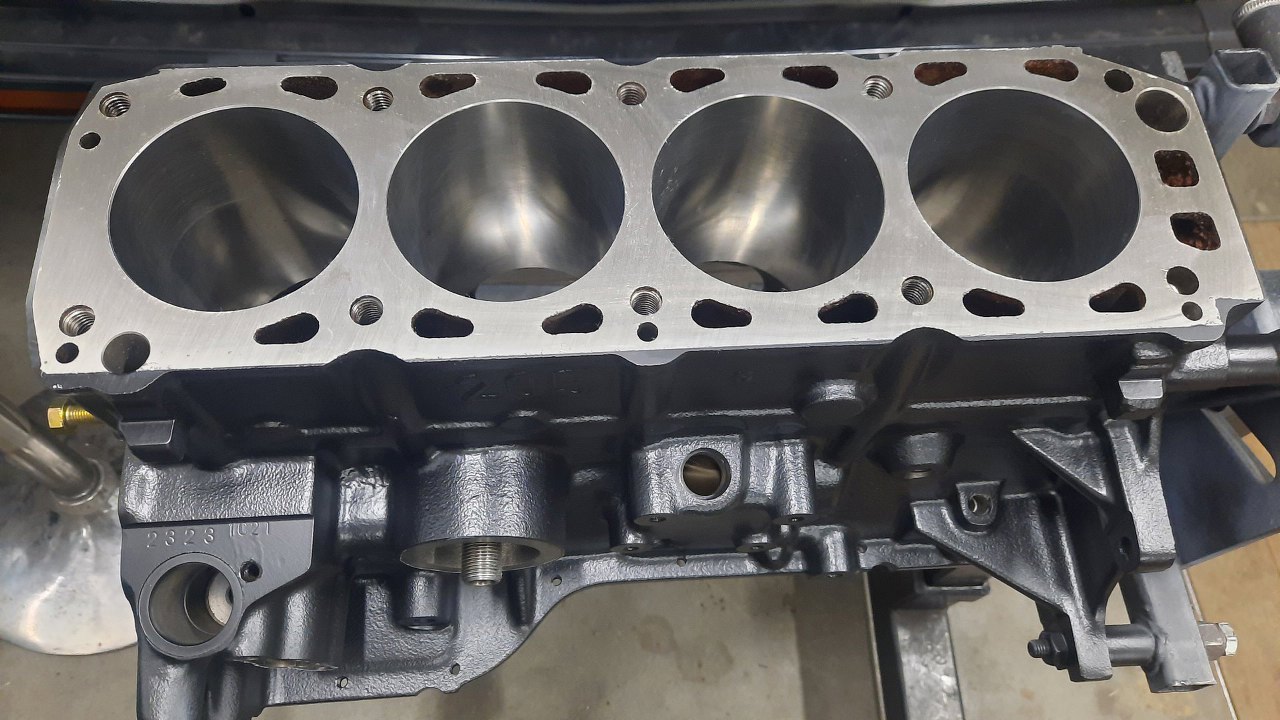

Następnie dokładnie powycierałem do czysta gładzie cylindrów. Przy okazji - płaszczyzna bloku pod głowicę też została splanowana.

Każdy z tłoków po kolei sprawdzam, wycieram jeszcze raz i ustawiam pierścienie w odpowiedni sposób.

Pierwszy tłok trafił na miejsce.

Zanim dociągnąłem go do wału korbowego, kapnąłem tam jeszcze olejem.

Wszystko oczywiście dokręcam z właściwym momentem.

W tym położeniu wału złożyłem 1 i 4 tłok, a potem przekręciłem wał o 180 stopni, żeby wkładać tłoki 2 i 3.

Gotowe.

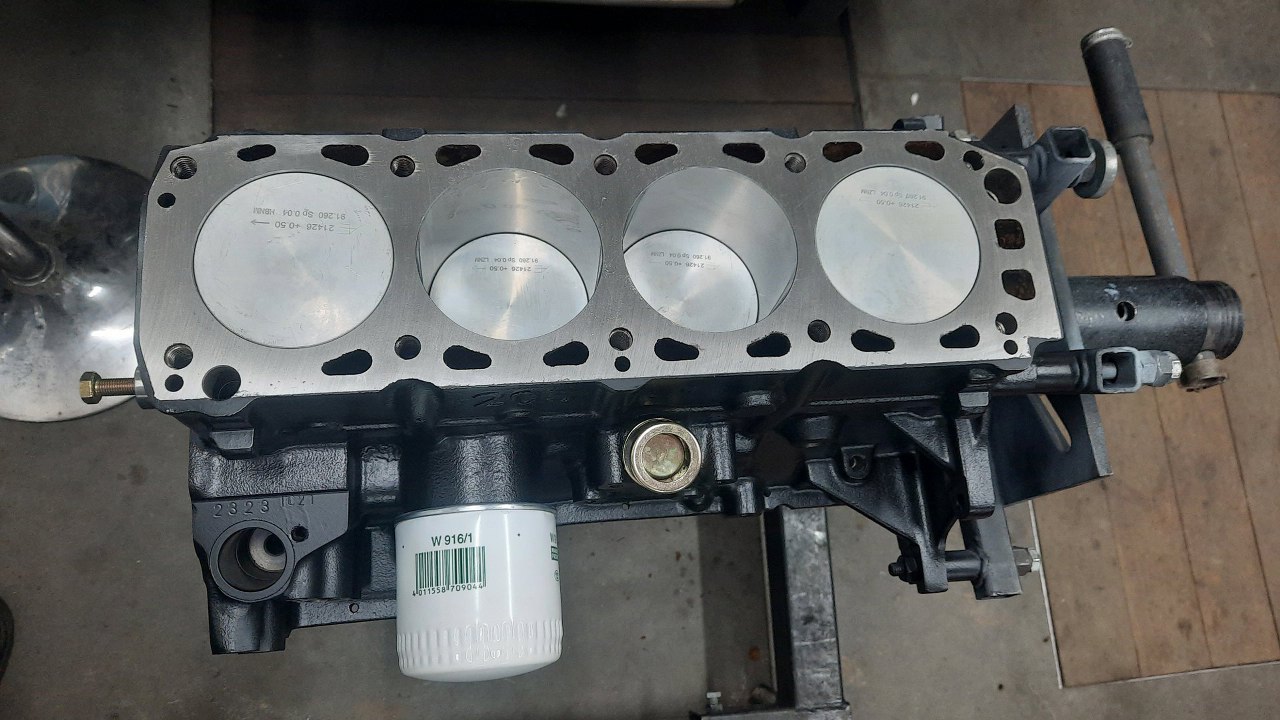

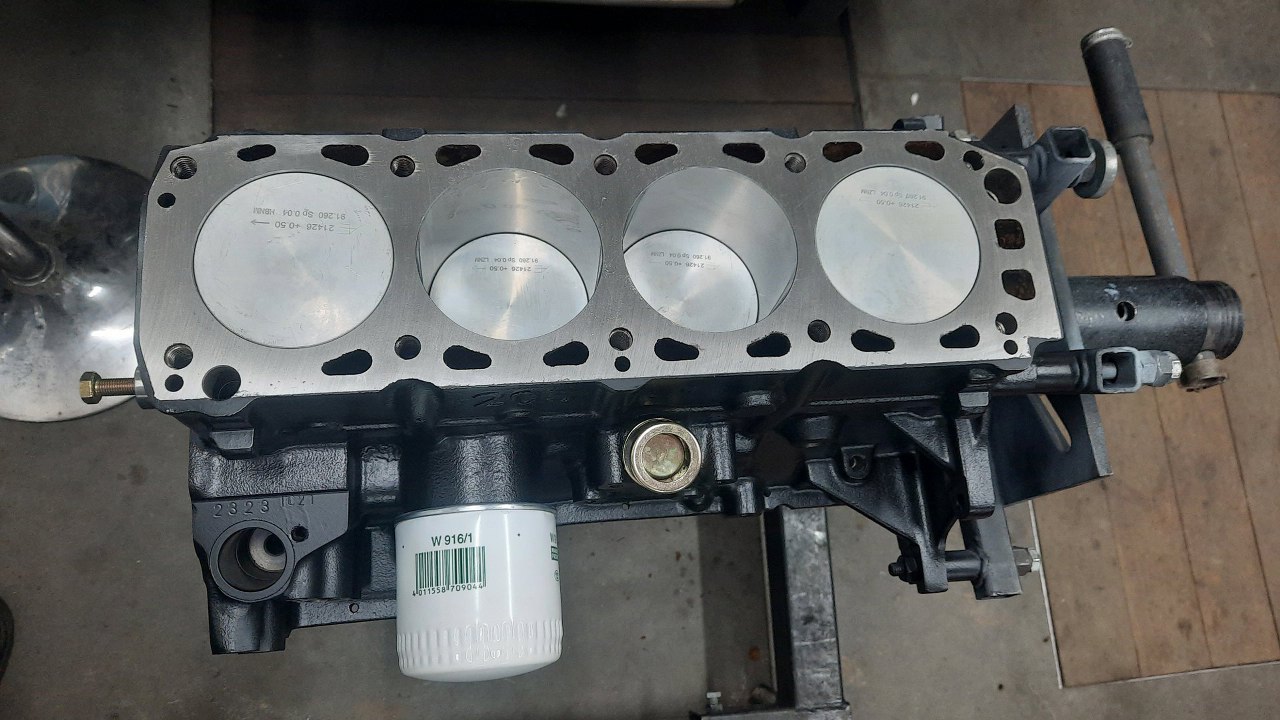

Wszystkie tłoki na swoim miejscu. Nie mogłem się powstrzymać i przykręciłem jeszcze filtr oleju i włożyłem puszkę odmy do bloku.

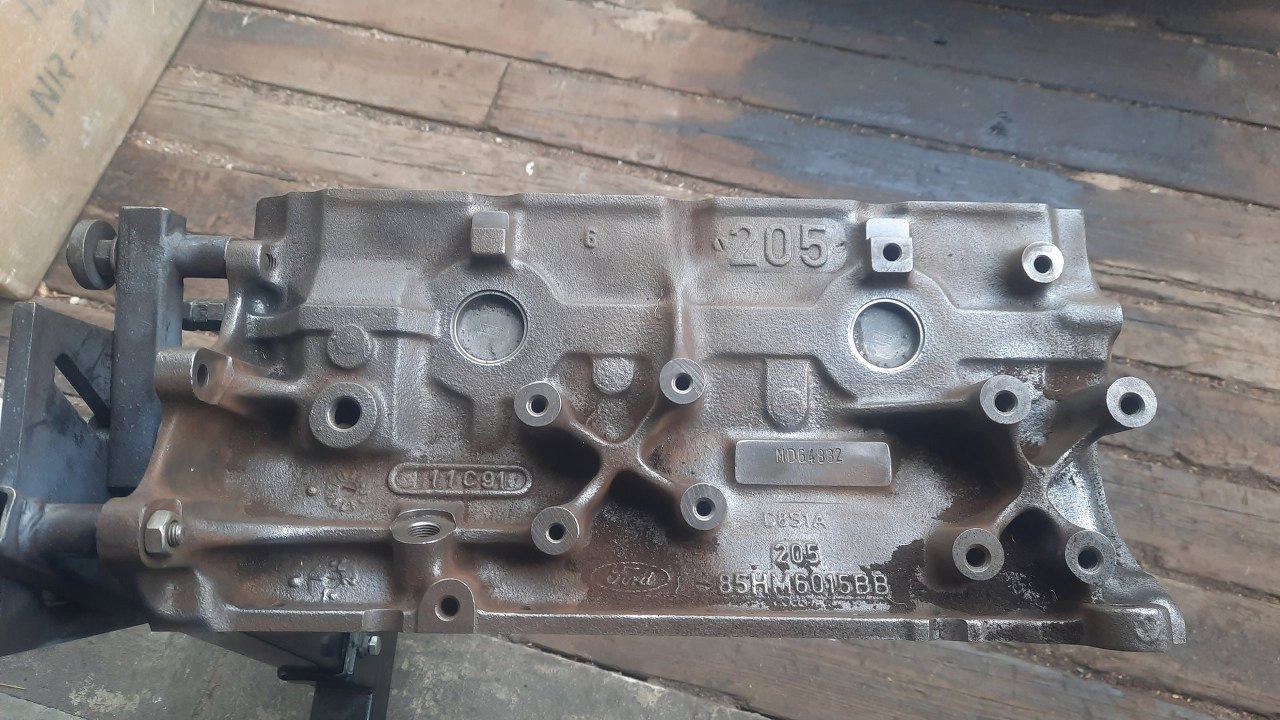

Tym razem rdza zaskakująco łatwo dała się zedrzeć z bloku. Widać ile się jej nasypało w zakamarkach.

Po doczyszczeniu bloku mechanicznie z zewnątrz, wrzuciłem go na myjkę i dokładnie wymyłem, łącznie z kanałami olejowymi. Po odtłuszczeniu blok trafił z powrotem na stojak, gdzie go osuszyłem i okleiłem do malowania.

Pierwsza warstwa to podkład epoksydowy.

Kolejne dwie to czarny lakier do ciągników.

W międzyczasie umyte zostały części wewnętrzne silnika. Przygotowałem sobie na początek wał korbowy i stare i nowe panewki.

Stare panewki (dolny rząd) są w idealnym stanie, ale żeby mnie tak nie korciło, to dwie z nich mają lekkie rysy. Dlatego bez wahania zmieniam je na nowe (u góry). Są o tyle lepsze, że mają kanalik olejowy dookoła.

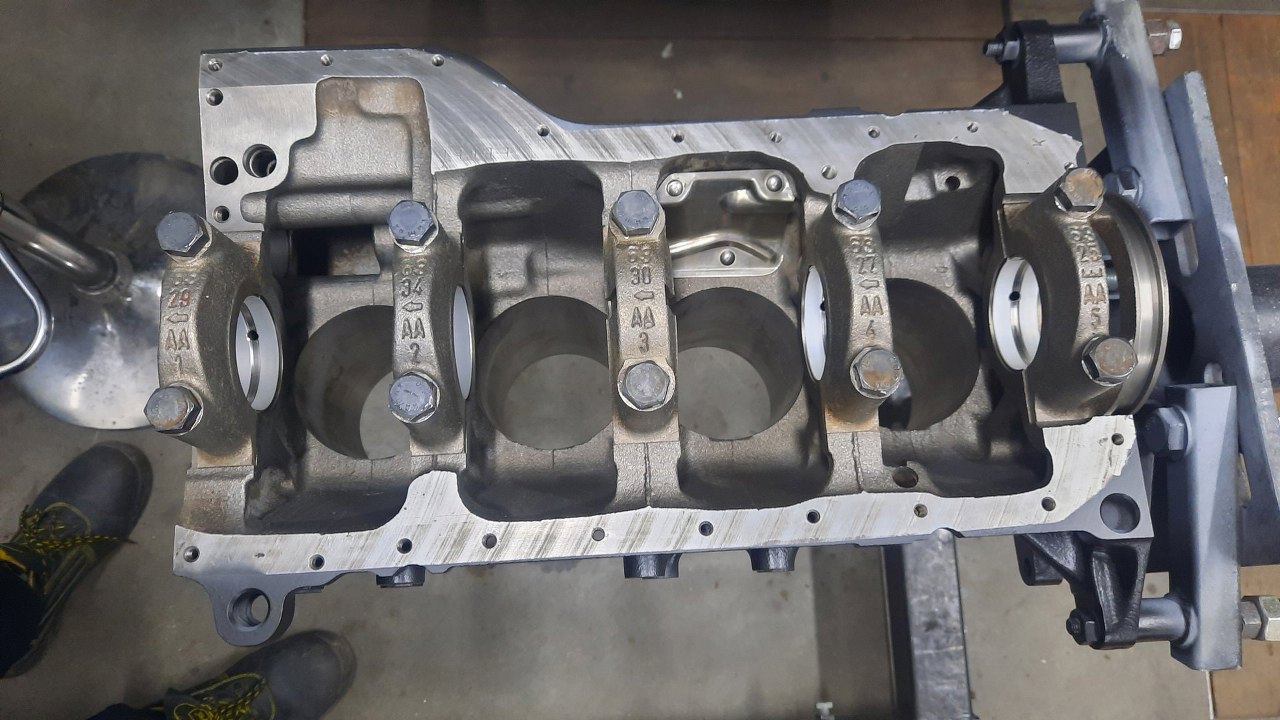

Panewki umieściłem w bloku.

I w stopach wału.

Potem skręciłem to z odpowiednim momentem.

Następnie zmierzyłem każdy z głównych czopów wału i porównałem jego średnicę z wewnętrzną średnicą odpowiedniej panewki.

Po weryfikacji wymiarów (i potwierdzeniu, że są ok) odkręciłem stopy wału i kapnąłem wszędzie olejem.

Potem położyłem wał na miejsce. Teraz mogę wsunąć na miejsce górne połówki panewek oporowych.

Dolne połówki mają wypustki, żeby się nie obróciły. Panewki oporowe też są oczywiście nowe.

Przykręciłem pierwsze cztery stopy wału, po czym z tyłu bloku włożyłem uszczelniacz.

Mogłem teraz przykręcić piątą podporę wału. Wał obraca się bardzo ładnie.

Przygotowałem następną część pracy - tłoki z korbowodami. To też muszę pomierzyć... Tłoki są nadwymiarowe.

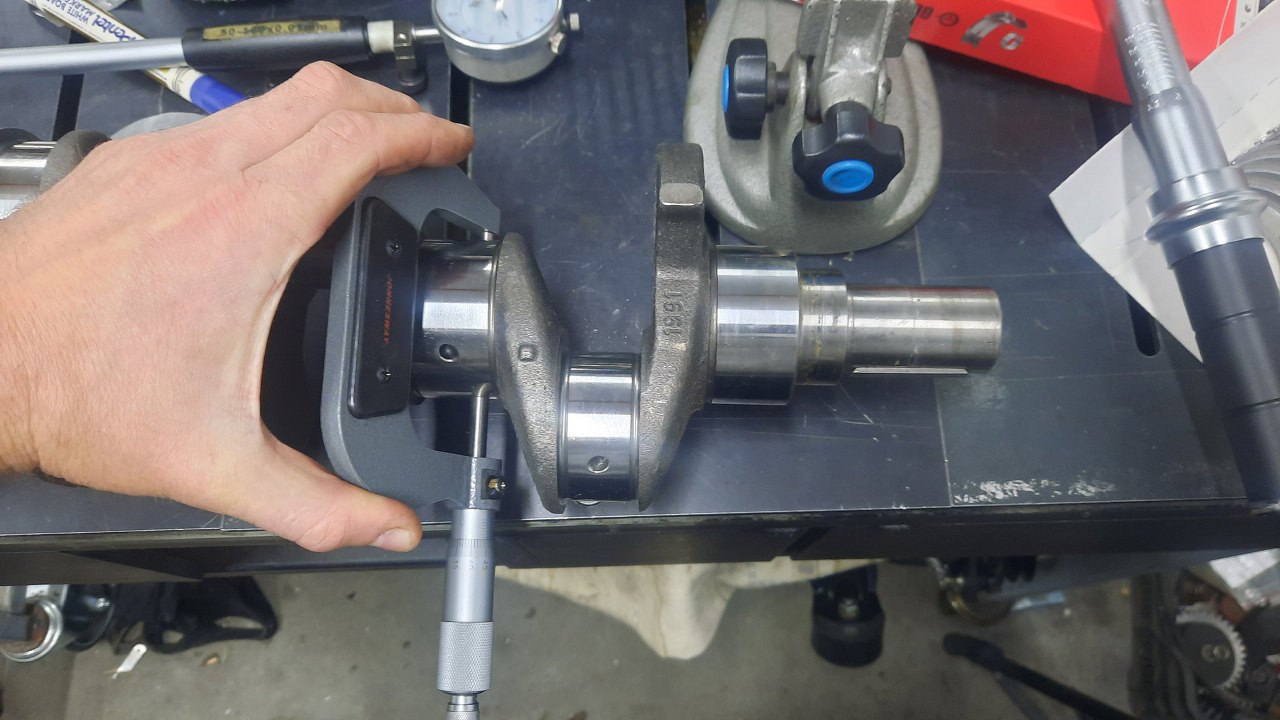

Każdy z tłoków pomierzyłem mikrometrem.

Następnie ustawiłem według tego wymiaru średnicówkę na "0".

Dzięki temu mierząc cylinder nie mierzę wartości bezwzględnych, które łatwiej zmierzyć błędnie, a różnicę między wymiarem tłoka a cylindra.

Potem odkręciłem stopki korbowodów. Po założeniu nowych tłoków cały układ korbowo-tłokowy został wyważony. Widać to na stopkach - mają ślady zeszlifowanego materiału.

Założyłem nowe panewki korbowe.

Potem w podobny sposób zmierzyłem czopy wału.

I różnicę w średnicy czopu i odpowiadającej mu panewki korbowej.

A tu mamy wyniki pomiarów. Wszystko w normie.

Po rozkręceniu korb jeszcze jedną rzecz chciałem pokazać - te rysy w kształcie kresek to ślady po średnicówce. Jeśli ich nie ma, to znaczy, że nikt tego nie mierzył :).

Następnie dokładnie powycierałem do czysta gładzie cylindrów. Przy okazji - płaszczyzna bloku pod głowicę też została splanowana.

Każdy z tłoków po kolei sprawdzam, wycieram jeszcze raz i ustawiam pierścienie w odpowiedni sposób.

Pierwszy tłok trafił na miejsce.

Zanim dociągnąłem go do wału korbowego, kapnąłem tam jeszcze olejem.

Wszystko oczywiście dokręcam z właściwym momentem.

W tym położeniu wału złożyłem 1 i 4 tłok, a potem przekręciłem wał o 180 stopni, żeby wkładać tłoki 2 i 3.

Gotowe.

Wszystkie tłoki na swoim miejscu. Nie mogłem się powstrzymać i przykręciłem jeszcze filtr oleju i włożyłem puszkę odmy do bloku.