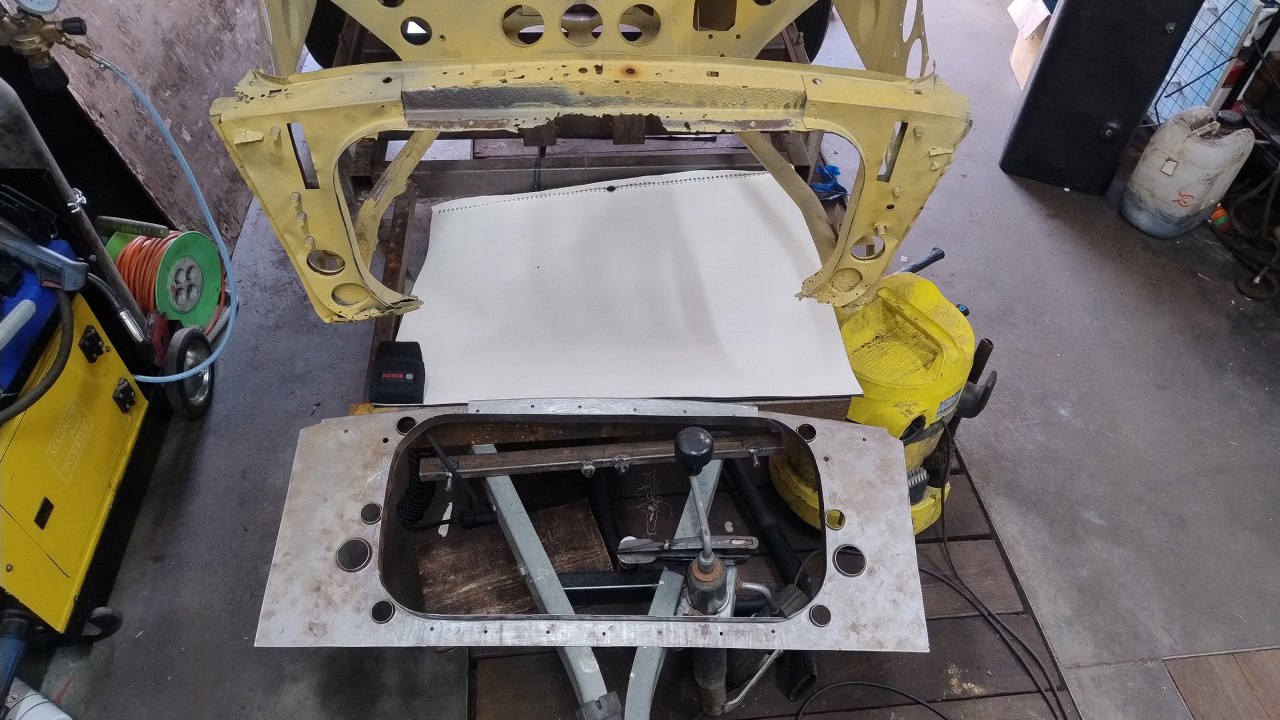

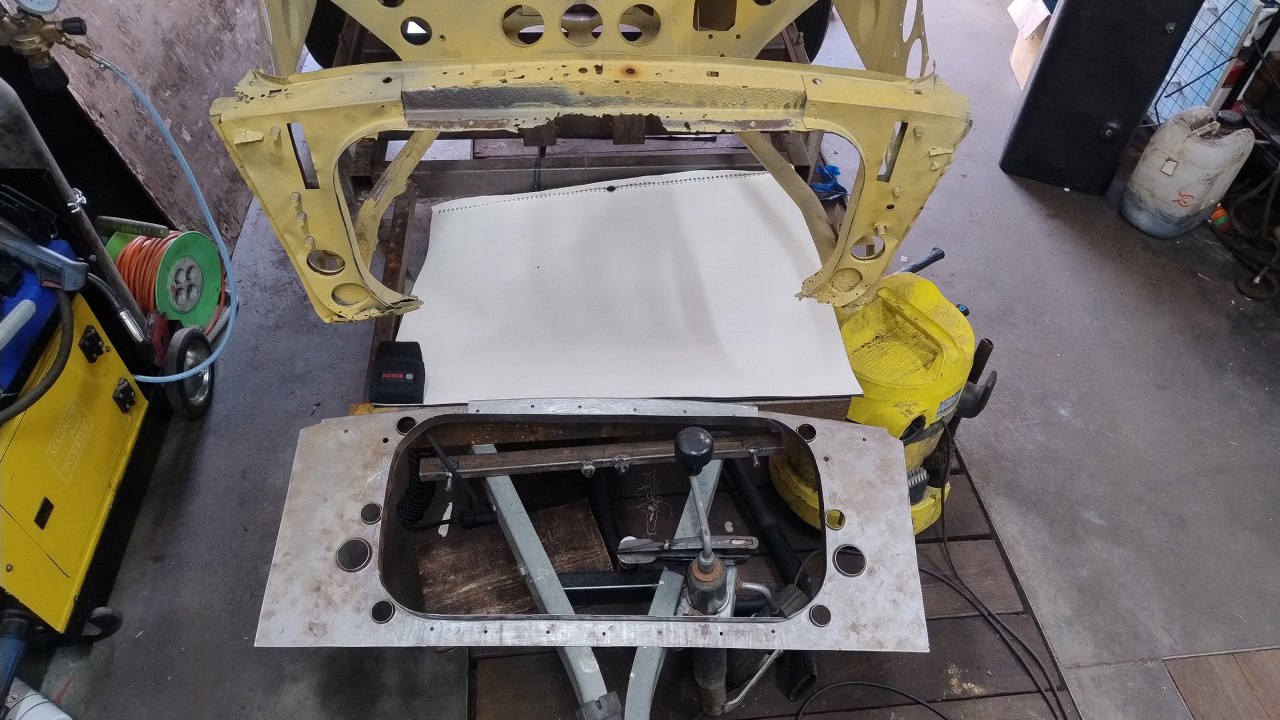

No to uwaga, bo teraz będzie długa historia. Zabieramy się za przednią część, czyli wzmocnienie poprzeczne dookoła chłodnicy. Zabieramy się to oznacza głównie mojego syna oczywiście. Całość tej części jest na tyle pognita, że w zasadzie może służyć tylko za wzór. No i nie ma w ogóle dolnej części.

Drobna rzecz na początek, to odwiercenie górnej blaszki, żeby był łatwiejszy dostęp do glownej części. Cały ten przód to główna część od strony bagażnika, a na nią idą cztery mniejsze na wierzch - boki, dół i góra.

Mając dostęp do głównej części przyspawałem cztery piny do profila. Środkowe piny dostały naspawane nakrętki jako dystanse. Dzięki temu będzie to można wykorzystać jako szablon położenia tej głównej części. Piny wchodzą w otwory w blasze, jednoznacznie ustalając te części wobec siebie.

W ten sposób ustawiony profil ma zaznaczony środek. Do ramy podwoziowej dospawaliśmy dodatkowy kawałek ramy, który pozwoli nam na ustawienie przodu. Wyznaczyliśmy i tu środek, w profilu nacięty nieco szlifierką, żeby widoczny na zdjęciu sznurek trafiał w ten rowek. W głównej części ramy, przypominam, również są wycięte takie rowki, żeby łatwo było się odnieść do osi samochodu.

Tu, bez większego zaskoczenia, okazało się, że oś auta nie pokrywa się z osią wyznaczoną w górnej części tego przodu. Bez zaskoczenia, bo przód tylko część sztywności ma z tych rur u dołu, sporo sztywności zabraliśmy odwiercając wzmocnienia wzdłużne u góry błotników wewnętrznych. Podjęliśmy pewne środki zaradcze, mające na celu zbliżenie do siebie obu tych osi symetrii...

Całość kontrolując nie tylko poziomicą w wielu różnych miejscach, ale i pionem. Ustawienie tego na podwoziu przyczepy kolejny raz okazało się niegłupim pomysłem - poziomowanie samochodu jest łatwo przeprowadzić za pomocą przedniego kółka podporowego i odpowiedniej kontroli ciśnienia w oponach. Jedyny minus, że nie mam przyczepy.

W końcu wszystkie części udało się ustawić i w poziomie i w jednej osi.

W tym momencie wspawaliśmy dwie rury, pozostałe ze wzmocnień słupków A, jako podparcie dla górnego profilu. Inny profil, przyspawany po skosie, ustala to w pionie.

To nie wszystkie punkty potrzebne do ustalenia przodu. U dołu najłatwiej nam było ustalić dwie śruby mocujące chłodnicę. W kątowniku wywierciliśmy na nie otwory, i, po przykręceniu kątownika do mocowania chłodnicy, wspawaliśmy go do pionowych rur z poprzedniego zdjęcia.

W ten sposób mamy jednoznacznie i pewnie ustalone punkty w przedniej części karoserii. Teraz mogliśmy przystąpić do pomiarów.

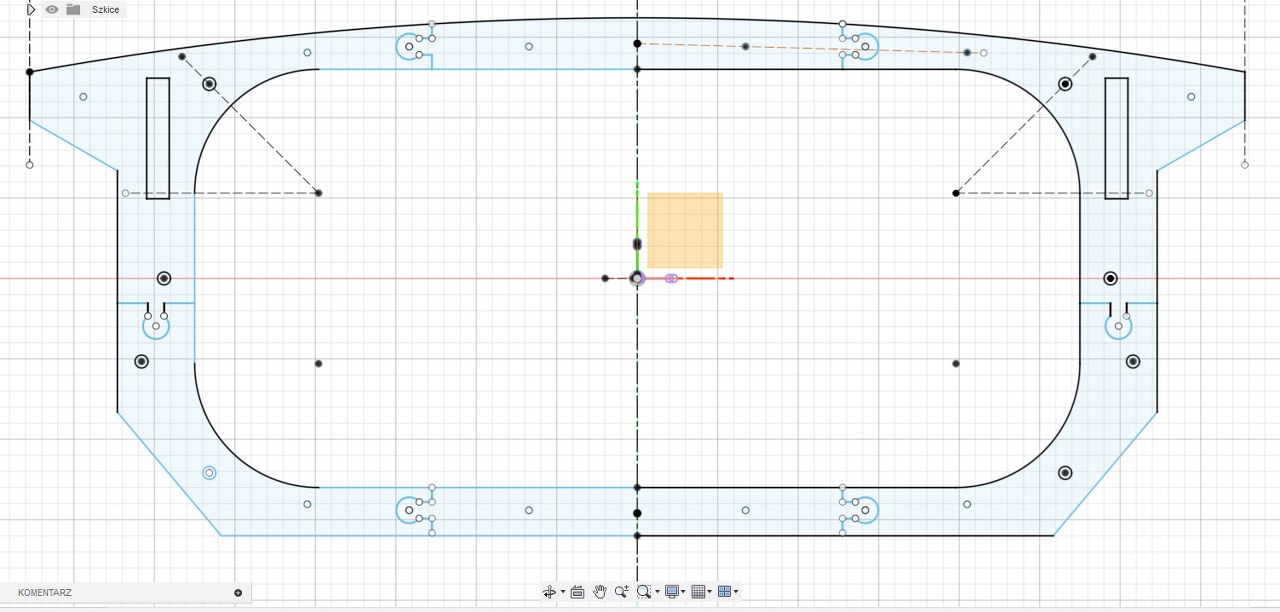

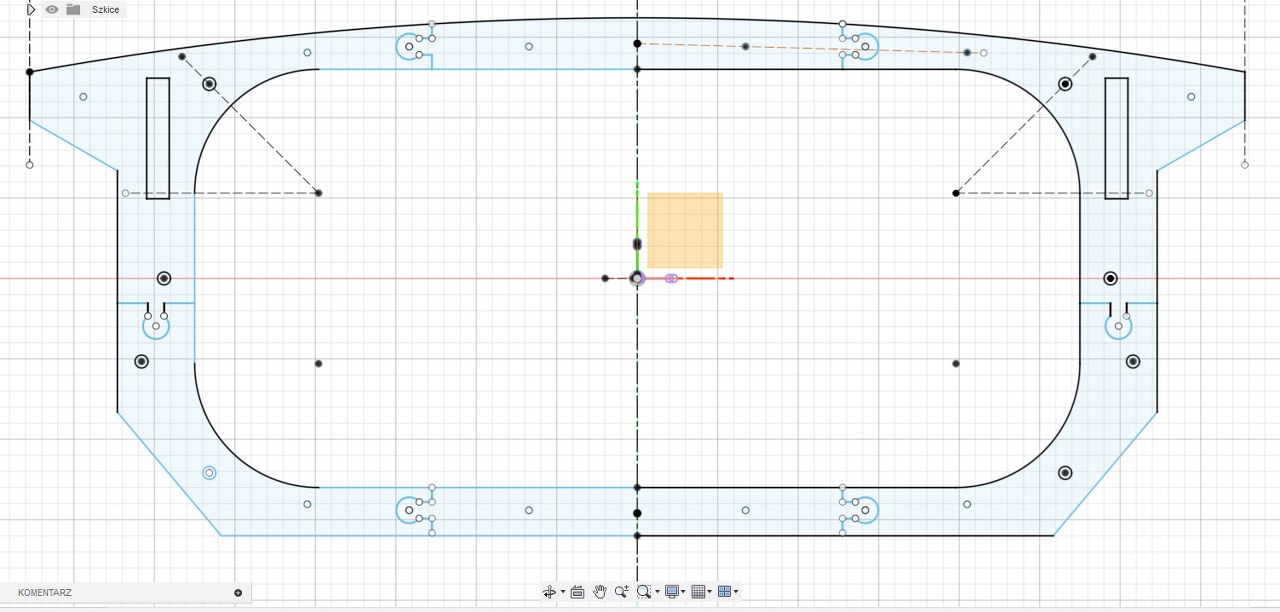

Pomiary zaowocowały powstaniem rysunku zawierającego istotne kształty tej części.

Pierwotny pomysł bowiem zakładał narysowanie tego na sklejce, wycięcie, i użycie jej jako szablonu do wyklepania blachy. Tu wkroczyłam ja, ze słowami "potrzymaj mi piwo, synu" i wydrukowałem to wszystko dwa razy. Wygląda na to, że jest to ciut dokładniejsza metoda niż cięcie sklejki wyrzynarką.

W szablonie mamy całe stado otwórków, którymi skręcona została blacha pomiędzy te dwa szablony.

A tu już wszystkie śrubki skręcone i blacha wycięta.

Początek wyginania blachy.

Wewnętrzna część wygięta. Wymaga jeszcze dopieszczenia, ale widać, że pomysł się sprawdza. Plastik oczywiście gdzie niegdzie popękał, ale dało się to skleić i używać dalej.

Zagięcia są całkiem dokładne.

A tu został również wygięty górny łuk.

Tak, to jest pofalowane, na razie tak ma być.

Teraz pora na zdjęcie formy. Wyszedł precelek...

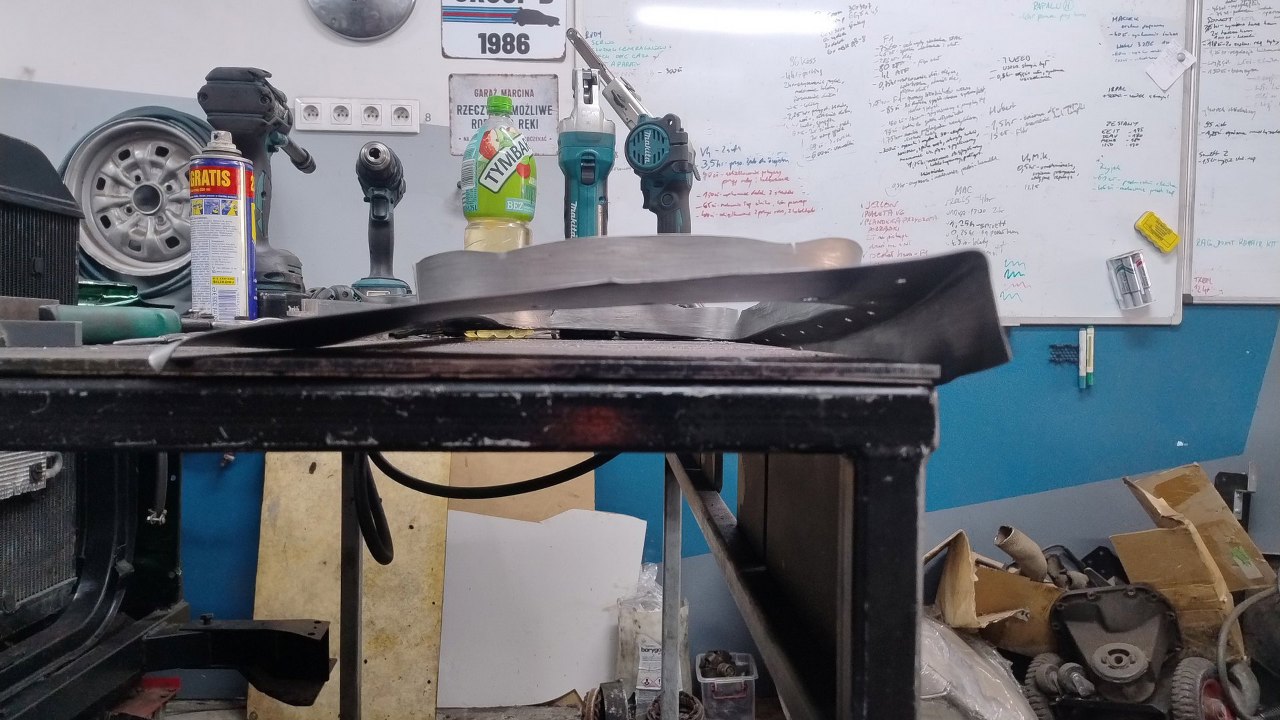

Nastała żmudna faza wyrównywania blachy. Maciek wygładził krawędzie otworu - widać, że już nie są tak pofalowane.

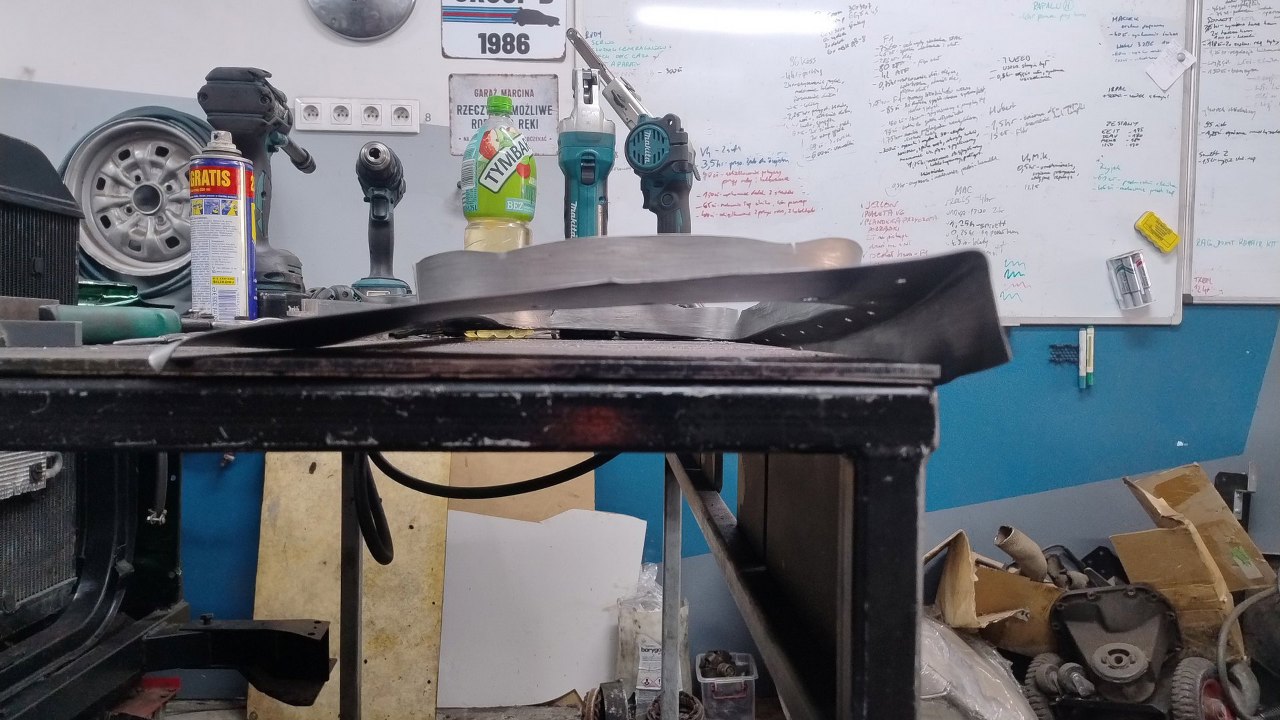

Sęk w tym, że po położeniu tego na stole, widać, że stół mocno odstaje.

Dlatego następnym krokiem było kurczenie i rozciąganie blachy tak, żeby leżała płasko na stole. Udało się to w końcu osiągnąć. Tak, wzdłuż krawędzi widać kilka rozdarć blachy. W tym momencie syn uznał, że mogłem mieć odrobinę racji w upieraniu się, żeby wyciął to dokładniej :). Nic jednak nie szkodzi, spora część z tego będzie odcięta na koniec.

Z żółtej Matry zachowaliśmy jedyną część blacharską, która nam mogła się jakkolwiek przydać - czyli właśnie ramę chłodnicy. Ta część była już kiedyś naprawiana, ale widzimy tu gdzie są otwory, jak wygląda dolna część i kilka innych drobiazgów. Poza tym możemy porównywać obie zachowane części i wyciągać średnią z ich wymiarów.

Na podstawie tych pomiarów zaprojektowaliśmy tłoczniki do otworów. Nie chciało mi się tego toczyć, więc spróbowałem też to wydrukować. Daje to radę, wytrzyma na pewno mniej niż stal, ale za to nie trzeba stać przy tokarce. Testowe przetłoczenia wyglądają ładnie.

Poza tym tłocznik z PET łatwiej przerobić jak nie pasuje w ciasne miejsce przy krawędzi.

W ten sposób wykonane zostały otworki (śruby skręcające formę przez nie przechodziły, żeby ograniczyć ilość niepotrzebnego wiercenia, teraz zostały rozwiercone) i ich przetłoczenia. W górnej, zakrzywionej części Maciek wygiął jeszcze rant według oryginału. Małe otworki po śrubkach są niepotrzebne i będą zaspawane.

Ładnie.

Forma zostanie jeszcze raz użyta - tym razem do wykonania zewnętrznej środkowej części - tej zdjętej na drugim zdjęciu na tej stronie.

Blacha została wygięta.

A po zdjęciu formy wygładzona.

Maciek wyciął pasek z blachy i zrobił z niego szablon wygięcia docelowej części.

Dolna krawędź jest prosta.

Potem można było dociąć część na wymiar.

Pasuje to bardzo ładnie. Otworki oczywiście będą zaspawane.

Można więc powiedzieć, że pierwsze dwie części są praktycznie gotowe. Ta duża jest jeszcze nie docięta po bokach, ale to zrobione będzie dopiero po połączeniu całości.

Drobna rzecz na początek, to odwiercenie górnej blaszki, żeby był łatwiejszy dostęp do glownej części. Cały ten przód to główna część od strony bagażnika, a na nią idą cztery mniejsze na wierzch - boki, dół i góra.

Mając dostęp do głównej części przyspawałem cztery piny do profila. Środkowe piny dostały naspawane nakrętki jako dystanse. Dzięki temu będzie to można wykorzystać jako szablon położenia tej głównej części. Piny wchodzą w otwory w blasze, jednoznacznie ustalając te części wobec siebie.

W ten sposób ustawiony profil ma zaznaczony środek. Do ramy podwoziowej dospawaliśmy dodatkowy kawałek ramy, który pozwoli nam na ustawienie przodu. Wyznaczyliśmy i tu środek, w profilu nacięty nieco szlifierką, żeby widoczny na zdjęciu sznurek trafiał w ten rowek. W głównej części ramy, przypominam, również są wycięte takie rowki, żeby łatwo było się odnieść do osi samochodu.

Tu, bez większego zaskoczenia, okazało się, że oś auta nie pokrywa się z osią wyznaczoną w górnej części tego przodu. Bez zaskoczenia, bo przód tylko część sztywności ma z tych rur u dołu, sporo sztywności zabraliśmy odwiercając wzmocnienia wzdłużne u góry błotników wewnętrznych. Podjęliśmy pewne środki zaradcze, mające na celu zbliżenie do siebie obu tych osi symetrii...

Całość kontrolując nie tylko poziomicą w wielu różnych miejscach, ale i pionem. Ustawienie tego na podwoziu przyczepy kolejny raz okazało się niegłupim pomysłem - poziomowanie samochodu jest łatwo przeprowadzić za pomocą przedniego kółka podporowego i odpowiedniej kontroli ciśnienia w oponach. Jedyny minus, że nie mam przyczepy.

W końcu wszystkie części udało się ustawić i w poziomie i w jednej osi.

W tym momencie wspawaliśmy dwie rury, pozostałe ze wzmocnień słupków A, jako podparcie dla górnego profilu. Inny profil, przyspawany po skosie, ustala to w pionie.

To nie wszystkie punkty potrzebne do ustalenia przodu. U dołu najłatwiej nam było ustalić dwie śruby mocujące chłodnicę. W kątowniku wywierciliśmy na nie otwory, i, po przykręceniu kątownika do mocowania chłodnicy, wspawaliśmy go do pionowych rur z poprzedniego zdjęcia.

W ten sposób mamy jednoznacznie i pewnie ustalone punkty w przedniej części karoserii. Teraz mogliśmy przystąpić do pomiarów.

Pomiary zaowocowały powstaniem rysunku zawierającego istotne kształty tej części.

Pierwotny pomysł bowiem zakładał narysowanie tego na sklejce, wycięcie, i użycie jej jako szablonu do wyklepania blachy. Tu wkroczyłam ja, ze słowami "potrzymaj mi piwo, synu" i wydrukowałem to wszystko dwa razy. Wygląda na to, że jest to ciut dokładniejsza metoda niż cięcie sklejki wyrzynarką.

W szablonie mamy całe stado otwórków, którymi skręcona została blacha pomiędzy te dwa szablony.

A tu już wszystkie śrubki skręcone i blacha wycięta.

Początek wyginania blachy.

Wewnętrzna część wygięta. Wymaga jeszcze dopieszczenia, ale widać, że pomysł się sprawdza. Plastik oczywiście gdzie niegdzie popękał, ale dało się to skleić i używać dalej.

Zagięcia są całkiem dokładne.

A tu został również wygięty górny łuk.

Tak, to jest pofalowane, na razie tak ma być.

Teraz pora na zdjęcie formy. Wyszedł precelek...

Nastała żmudna faza wyrównywania blachy. Maciek wygładził krawędzie otworu - widać, że już nie są tak pofalowane.

Sęk w tym, że po położeniu tego na stole, widać, że stół mocno odstaje.

Dlatego następnym krokiem było kurczenie i rozciąganie blachy tak, żeby leżała płasko na stole. Udało się to w końcu osiągnąć. Tak, wzdłuż krawędzi widać kilka rozdarć blachy. W tym momencie syn uznał, że mogłem mieć odrobinę racji w upieraniu się, żeby wyciął to dokładniej :). Nic jednak nie szkodzi, spora część z tego będzie odcięta na koniec.

Z żółtej Matry zachowaliśmy jedyną część blacharską, która nam mogła się jakkolwiek przydać - czyli właśnie ramę chłodnicy. Ta część była już kiedyś naprawiana, ale widzimy tu gdzie są otwory, jak wygląda dolna część i kilka innych drobiazgów. Poza tym możemy porównywać obie zachowane części i wyciągać średnią z ich wymiarów.

Na podstawie tych pomiarów zaprojektowaliśmy tłoczniki do otworów. Nie chciało mi się tego toczyć, więc spróbowałem też to wydrukować. Daje to radę, wytrzyma na pewno mniej niż stal, ale za to nie trzeba stać przy tokarce. Testowe przetłoczenia wyglądają ładnie.

Poza tym tłocznik z PET łatwiej przerobić jak nie pasuje w ciasne miejsce przy krawędzi.

W ten sposób wykonane zostały otworki (śruby skręcające formę przez nie przechodziły, żeby ograniczyć ilość niepotrzebnego wiercenia, teraz zostały rozwiercone) i ich przetłoczenia. W górnej, zakrzywionej części Maciek wygiął jeszcze rant według oryginału. Małe otworki po śrubkach są niepotrzebne i będą zaspawane.

Ładnie.

Forma zostanie jeszcze raz użyta - tym razem do wykonania zewnętrznej środkowej części - tej zdjętej na drugim zdjęciu na tej stronie.

Blacha została wygięta.

A po zdjęciu formy wygładzona.

Maciek wyciął pasek z blachy i zrobił z niego szablon wygięcia docelowej części.

Dolna krawędź jest prosta.

Potem można było dociąć część na wymiar.

Pasuje to bardzo ładnie. Otworki oczywiście będą zaspawane.

Można więc powiedzieć, że pierwsze dwie części są praktycznie gotowe. Ta duża jest jeszcze nie docięta po bokach, ale to zrobione będzie dopiero po połączeniu całości.